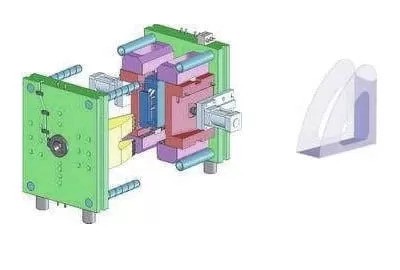

V -ați întrebat vreodată cum sunt făcute piese din plastic complexe cu precizie? Glisoarele de modelare prin injecție sunt cheia. Aceste componente esențiale ajută la crearea unor caracteristici complexe în produsele modelate, asigurând o producție lină și eficientă. În această postare, veți afla de ce glisoarele sunt cruciale în procesul de modelare prin injecție și cum fac piese complexe posibile.

Ce este un glisor de modelare prin injecție?

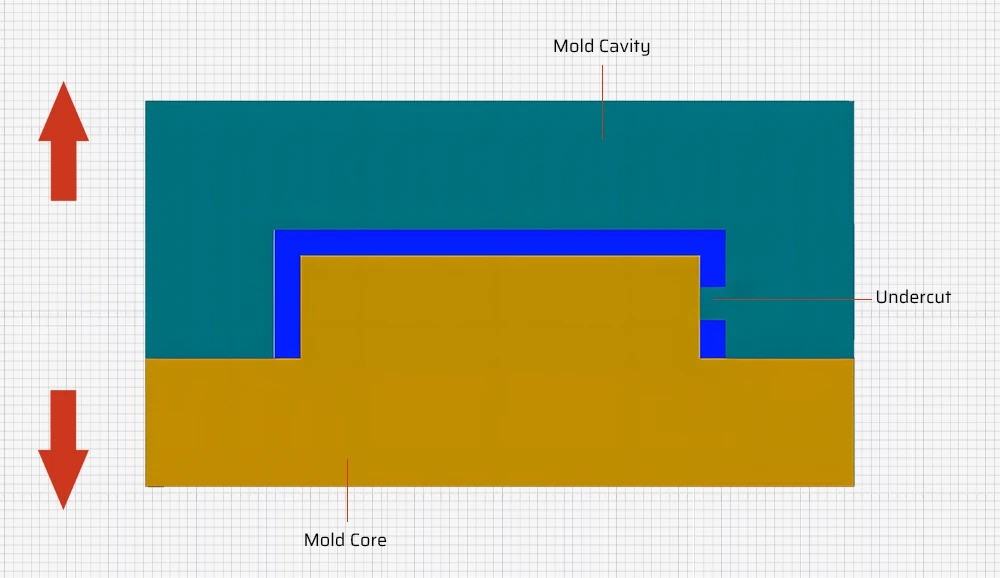

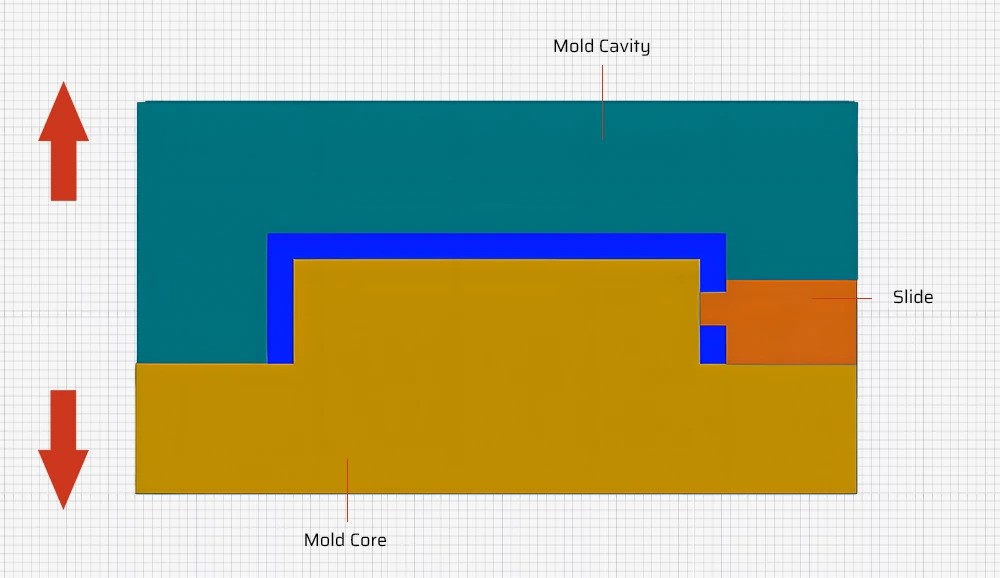

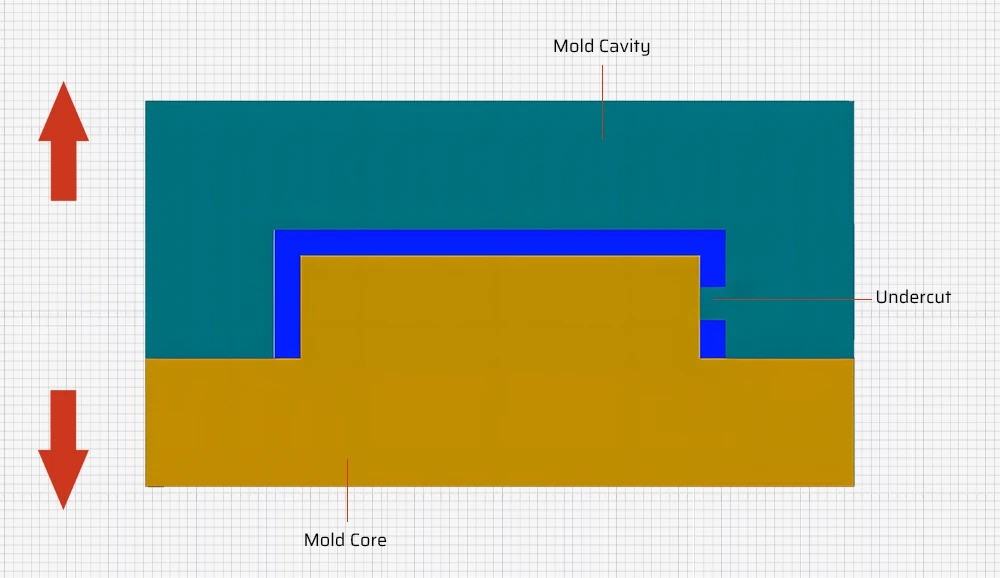

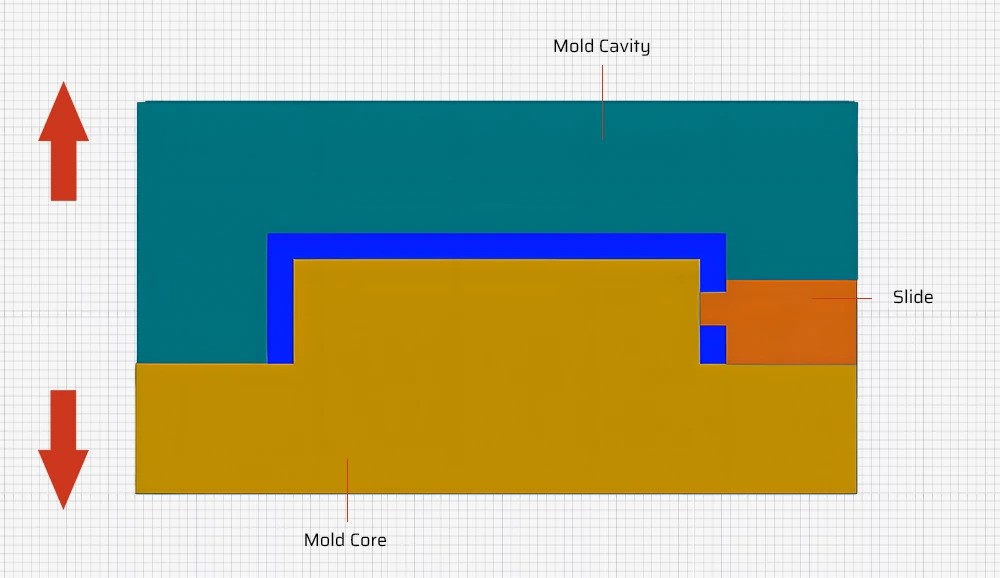

Un glisor de modelare prin injecție este o componentă mobilă în matriță. Alunecă într -o direcție perpendiculară pe sau într -un unghi față de direcția de deschidere a matriței. Acest lucru permite crearea de scăderi, găuri și caneluri pe partea modelată.

Componentele de bază ale unui sistem de glisare includ:

De ce sunt utilizate glisoarele în modelarea prin injecție?

Glisoarele sunt cruciale atunci când produsul are o structură care împiedică demorarea corespunzătoare fără utilizarea lor. Sunt necesare pentru piese cu Undercuts, găuri sau caneluri care nu pot fi formate direct în cavitatea matriței.

Iată cum glisoarele facilitează demodarea lină:

În timpul procesului de deschidere a matriței, pinul de ghidare unghiular conduce glisorul.

Slider se mișcă lateral, eliberând caracteristica de subcotare sau complexă.

Acest lucru permite ca partea modelată să fie ejectat fără pagube.

Fără glisoare, ar fi imposibil să creăm multe părți din plastic complexe într -un singur proces de modelare. Acestea transformă mișcarea de deschidere a matriței verticale într -o acțiune glisantă orizontală, permițând crearea de modele complexe.

Materialul glisant trebuie să aibă o duritate adecvată și rezistență la uzură pentru a rezista la frecarea mișcării. Duritatea cavității sau a părții de bază a glisorului ar trebui să se potrivească cu restul mucegai.

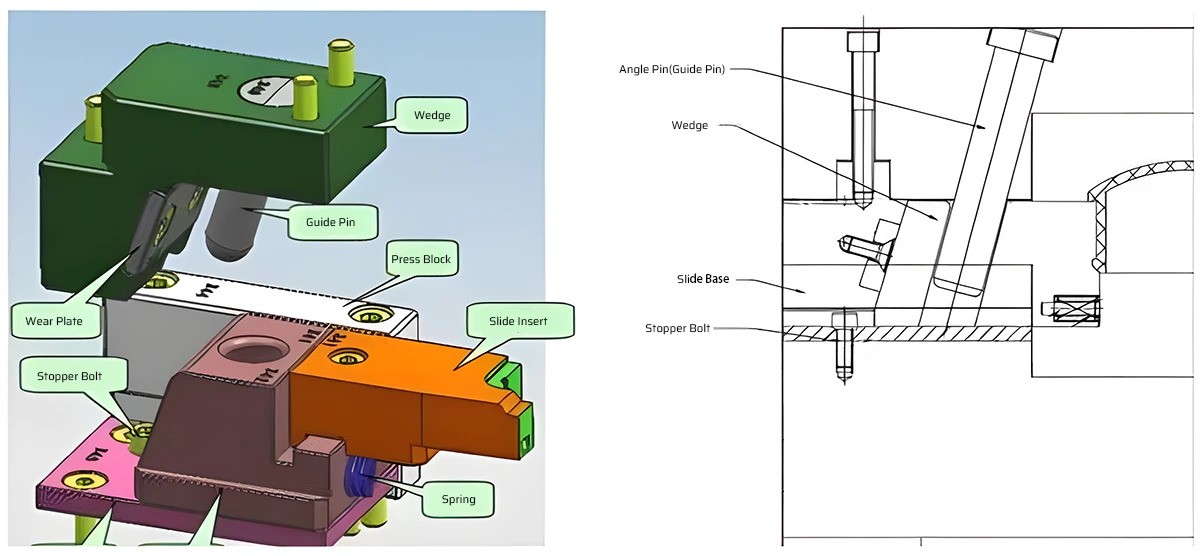

Componente ale sistemului de diapozitive

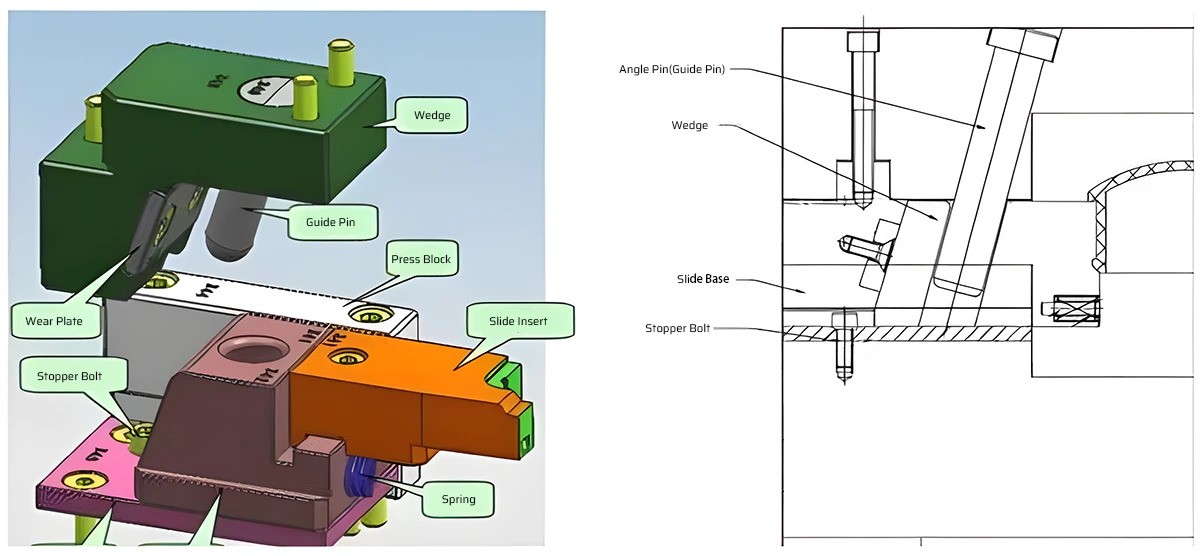

Glisoarele de mucegai de injecție constau din mai multe componente cheie. Fiecare parte joacă un rol crucial în asigurarea funcționării netede și a pieselor modelate de calitate. Să ne scufundăm în aceste componente:

Pinul de ghidare (știftul unghiului sau știftul cu corn)

Pinul de ghidare, cunoscut și sub denumirea de știftul unghiului sau știftul de claxon, este cel mai frecvent tip de acțiune de diapozitive. Servește două funcții principale:

Localizarea miezului și a părții cavității matriței

Susținerea greutății matriței

Pinul de ghidare trebuie poziționat între 15 și 25 mm deasupra produsului. Facilitează mișcarea ușoară în sistemul de mucegai.

Corpul glisant

Corpul glisant este inima mecanismului glisant. Găzduiește toate componentele necesare pentru acțiunea glisantă. Corpul diapozitivului oferă sprijin structural și asigură mișcarea coordonată.

Purtați farfurie

Plăcile de uzură sunt concepute pentru a reduce frecarea și uzura între piesele mobile. Ele ajută la extinderea duratei de viață a componentelor glisante. Aceste plăci asigură o funcționare lină pe multe cicluri de modelare.

Apăsați bloc

Blocul de presă exercită presiune și forță pentru o funcționare corectă a glisorului. Susține și ghidează jumătatea superioară a glisorului. Blocul de presă menține distanța dintre diapozitiv și miez.

Pană

Pâinea comprimă glisorul, împiedicându -l să se retragă în timpul injecției. Acest lucru este crucial datorită presiunilor ridicate implicate în procesul de modelare. Pâinea ține glisorul pe loc.

Șurub de dop

Șurubul de dop controlează cursa glisorului în timpul mișcării. Este o componentă cu șurub fixată pe glisor. Șurubul de dop împiedică călătoriile sau mișcarea excesivă dincolo de gama desemnată.

Izvoare

Springs ajută la poziționarea și întoarcerea diapozitivelor. Se asigură că glisorul revine la poziția corectă după fiecare ciclu de modelare. Springs joacă un rol vital în menținerea consecvenței.

Tipuri de pini de ghidare

Pinii de ghidare sunt componente esențiale ale glisoarelor de mucegai de injecție. Acestea vin în diferite tipuri, fiecare potrivită pentru aplicații specifice.

Plăci subțiri de matriță sau plăci prinse

Aceste pini de ghidare sunt ideale pentru plăci subțiri și separabile. Oferă mai multe avantaje:

Plăcile subțiri de matriță sau plăcile prinse sunt utilizate în mod obișnuit în matrițe mai mici. Sunt o soluție rentabilă pentru proiecte de piese mai simple.

Pinii de ghidare pentru 2 sau 3 plăci de piese cu plăci groase și cavitate mare de mucegai

Atunci când aveți de -a face cu plăci mai groase și cavități de mucegai mai mari, sunt necesare proiecte specifice de pini de ghidare. Acești pini de ghidare au un raport lungime-diametru de 1,5 sau mai mare.

Raportul lungime-diametru este crucial din mai multe motive:

Asigură alinierea corespunzătoare a plăcilor de matriță

Previne legarea sau lipirea în timpul deschiderii și închiderii mucegaiului

Menține integritatea structurală a pinului de ghidare

Cu toate acestea, pinii de ghidare cu raporturi mari de lungime-diametru pot prezenta unele dezavantaje:

Pentru a atenua aceste probleme, proiectarea atentă și selecția materialelor sunt esențiale. Utilizarea materialelor de înaltă calitate și optimizarea geometriei pinului de ghidare poate ajuta la asigurarea funcționării lină.

| Ghid PIN | Caracteristici | Aplicații |

| Plăci subțiri de matriță sau plăci prinse | | |

| Pinii de ghidare pentru 2 sau 3 plăci de piese cu plăci groase și cavitate mare de mucegai | Raport lungime-diametru ≥ 1,5 Asigură alinierea corespunzătoare Împiedică legarea sau lipirea | |

Rolul blocului de ghid (glisor)

Blocul de ghidare, cunoscut și sub numele de Slider, este o componentă crucială a sistemului de glisare a matriței prin injecție. Funcționează în tandem cu știftul de ghidare pentru a asigura o mișcare lină și precisă.

Completarea funcției pinului de ghidare

Blocul de ghidare completează funcția pinului de ghidare. În timp ce pinul de ghidare oferă locație și suport, blocul de ghid facilitează mișcarea glisantă. Acest parteneriat este esențial pentru funcționarea corectă a mecanismului glisant.

Exercitarea forței pe știftul de ghidare

Blocul de ghidare exercită o forță pe știftul de ghidare. Această forță ajută la menținerea pinului de ghidare, chiar și sub presiunile mari ale procesului de modelare prin injecție. Prin menținerea poziției pinului de ghidare, blocul de ghidare asigură exactitatea și consistența mișcării glisorului.

Ghidarea mișcării pinului de ghidare

Blocul de ghidare servește, de asemenea, pentru a ghida mișcarea pinului de ghidare. Oferă o cale netedă și controlată pentru a urma pinul de ghidare. Această îndrumare este crucială pentru menținerea alinierii și preciziei mecanismului glisant.

Blocul de ghidare are de obicei un slot de ghidare în formă de T. Acest design de slot permite orientări și suport optim al pinului de ghidare. Blocul de ghidare ar trebui să fie făcut din oțel întărit pentru a rezista la acțiunea glisantă repetată.

Facilitând atât mișcarea verticală, cât și cea orizontală

Unul dintre rolurile cheie ale blocului de ghidare este de a facilita atât mișcarea verticală, cât și cea orizontală. În timpul procesului de modelare prin injecție, glisorul trebuie să se miște în două direcții:

Mișcare verticală: Aceasta este mișcarea în sus și în jos a glisorului, care este condusă de știftul de ghidare.

Mișcare orizontală: Aceasta este mișcarea laterală a glisorului, care permite crearea de subcoi și caracteristici complexe.

Proiectarea blocului de ghid permite această mișcare cu direcționare dublă. Interacțiunea sa cu știftul de ghidare și corpul glisant permite o tranziție perfectă între mișcarea verticală și orizontală.

| Ghidul blocului | Descrierea funcției |

| PIN de ghidare complementare | Funcționează în tandem cu știftul de ghidare pentru o mișcare netedă și precisă |

| Forța care exercită | Ajută la menținerea pinului de ghidare în funcție de presiuni mari de modelare prin injecție |

| Mișcare de ghidare | Oferă o cale controlată pentru ca ghidul să fie urmat, menținând alinierea și precizia |

| Facilitarea mișcării verticale și orizontale | Permite glisorul să se deplaseze atât în sus, cât și în direcții laterale |

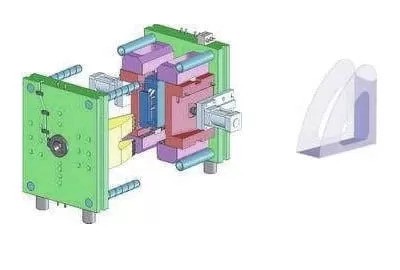

Tipuri de glisoare de modelare prin injecție

Glisoarele de modelare prin injecție vin în diferite tipuri, fiecare cu caracteristici specifice și cazuri de utilizare. Să explorăm două tipuri comune: diapozitive cu pin cu came și diapozitive hidraulice.

Diapozitive cu pin cu came (pini unghiuri)

Diapozitivele cu pin cu came, cunoscute și sub denumirea de pini unghiuri, sunt cel mai frecvent tip de acțiune de diapozitive. Acestea prezintă un știft de ghidare unghiular care se retrage dintr -o gaură unghiulară în interiorul corpului glisant. Acest știft metalic este montat pe partea staționară a matriței și folosește un bloc unghiular pentru a bloca diapozitivul în loc.

Avantajele diapozitivelor cu pin cu came includ:

Simplitate și fiabilitate

Revenirea automată la poziția corespunzătoare când se închide matrița

Eficiența costurilor în comparație cu alte tipuri de diapozitive

Cu toate acestea, diapozitivele cu pin cu came au, de asemenea, unele limitări:

Diapozitive hidraulice

Diapozitivele hidraulice sunt utilizate atunci când sunt necesare un control și o precizie mai mare. Acestea sunt deosebit de benefice în situațiile în care diapozitivele mecanice pot exercita prea multă presiune asupra blocului de ghidare, ceea ce duce la uzură.

Diapozitivele hidraulice oferă mai multe avantaje:

Control precis asupra calendarului și secvenței mișcării diapozitivelor

Abilitatea de a gestiona presiuni mari de injecție fără uzură excesivă

Acțiune de diapozitivă netedă și consistentă

Blocarea cilindrilor hidraulici pot fi utilizate pentru subcoturile de pe partea cavității instrumentului. Acestea oferă securitate și precizie suplimentare în aceste aplicații provocatoare.

| tipului de diapozitive | Caracteristicile | de utilizare a cazurilor de utilizare |

| Diapozitive cu pin cu came (pini unghiuri) | | |

| Diapozitive hidraulice | | Secvențe de diapozitive complexe Aplicații de înaltă presiune Subcotizează pe partea cavității |

Cum funcționează glisoarele de modelare prin injecție?

Glisoarele de modelare prin injecție joacă un rol crucial în crearea de părți complexe. Dar cum funcționează exact? Să explorăm principiul de lucru și procesul pas cu pas al acestor componente ingenioase.

Principiul de lucru al glisoarelor

Glisoarele nu au circuite sau cilindri hidraulici. Deci, de unde vine puterea lor? Răspunsul constă în postările de ghiduri ale unghiului.

În timpul procesului de deschidere și închidere a matriței, posturile de ghidare unghiulare generează frecare cu peretele interior al glisorului. Această forță de frecare determină întregul sistem de glisare să se deplaseze perpendicular pe direcția demolări.

Mișcarea în sus și în jos a știftului unghiului de diapozitive conduce întregul sistem de glisare. Este un mecanism simplu, dar eficient, care valorifică mișcarea matriței pentru a crea caracteristici complexe.

Proces pas cu pas

Să descompunem funcționarea glisorului în timpul unui ciclu de modelare prin injecție:

Închiderea matriței:

Postul de ghid unghiular se angajează cu glisorul.

Sliderul se deplasează în poziție, alinându -se cu cavitatea matriței.

Injectare:

Plasticul topit umple cavitatea mucegaiului și glisorul.

Pâinea comprimă glisorul, prevenind retragerea din cauza presiunii de injecție.

Răcire:

Deschiderea matriței:

Mucegaiul se deschide, iar postul de ghid unghiular se retrage din glisor.

Slider se mișcă lateral, eliberând caracteristica de subcotare sau complexă.

Ejecție:

Pinii de ejector împinge partea modelată din matriță.

Slider -ul revine la poziția inițială, gata pentru următorul ciclu.

Pe parcursul acestui proces, șurubul de dop controlează cursa glisorului, iar Springs ajută la poziționare și revenire. Este un dans bine orchestrat, care are ca rezultat părți perfect modelate.

Ghid pas cu pas pentru proiectarea unei diapozitive de matriță prin injecție

Proiectarea unei diapozitive de matriță prin injecție necesită o atenție atentă și atenție la detalii. Urmați acest ghid pas cu pas pentru a asigura un design de diapozitiv de succes.

1.. Considerații inițiale de proiectare

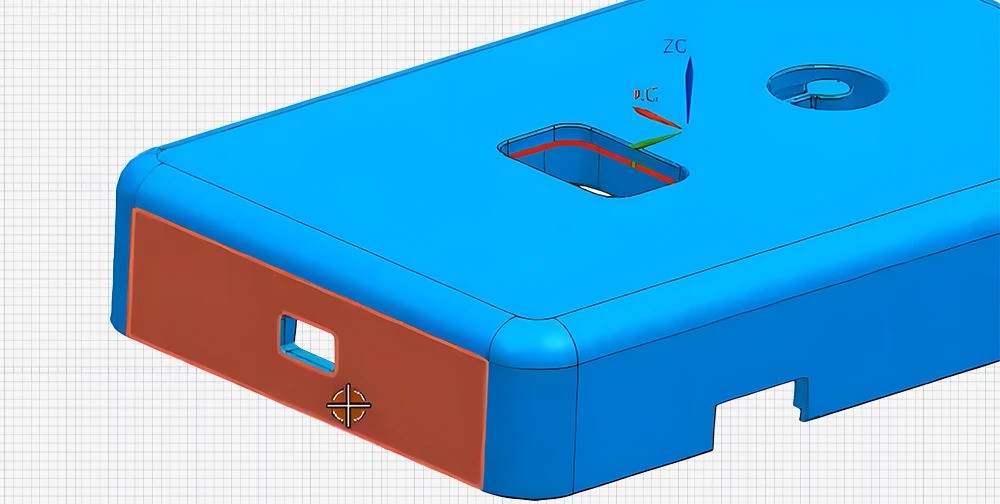

Începeți prin revizuirea completă a proiectării pieselor. Identificați caracteristicile care necesită utilizarea diapozitivelor, cum ar fi subcotații , fire sau forme complexe. Aceste caracteristici vor dicta tipul și numărul de diapozitive necesare.

2. Selectarea materialelor

Alegeți materiale adecvate pentru diapozitive. Opțiunile comune includ oțelul de scule, aluminiul și cuprul de beriliu. Asigurați -vă că materialul selectat este compatibil cu materialul de matriță și cu procesul specific de modelare. Luați în considerare factori precum duritatea, rezistența la uzură și proprietățile termice.

3. Determinarea tipului și a numărului de diapozitive

Pe baza caracteristicilor identificate, selectați tipul de diapozitiv corespunzător. Determinați numărul de diapozitive necesare pentru a crea eficient caracteristicile dorite. Piesele complexe pot necesita mai multe diapozitive care funcționează în tandem.

4. Calcularea dimensiunilor diapozitivelor

Calculați dimensiunile diapozitivelor pentru a asigura mișcarea și eliberarea corespunzătoare în cavitatea matriței. Luați în considerare designul piesei și tipul de diapozitive selectat. Diapozitivul ar trebui să aibă suficient spațiu pentru a se deplasa fără a interfera cu alte componente de matriță. Ghidul glisorului trebuie să fie făcut cu o gardă de 0,5 mm pe o parte.

5. Considerații privind unghiul de proiect

Încorporează Unghiuri de redactare în designul diapozitivului pentru a preveni deteriorarea piesei în timpul ejectării. Unghiurile de proiect facilitează eliberarea lină a părții modelate de la diapozitiv. Asigurați -vă că unghiurile de proiect sunt adecvate pentru materialul specific și geometria pieselor.

6. Caracteristici de blocare

Proiectați caracteristici de blocare pentru a preveni mișcarea nedorită a diapozitivelor în timpul procesului de modelare. Aceste caracteristici ajută la menținerea integrității și exactității diapozitivelor. De asemenea, se asigură că diapozitivele revin la poziția lor adecvată după fiecare ciclu de modelare. Nu uitați să poziționați blocul de oprire la capătul acelor de glisare mai lungi pentru a evita deformarea.

7. Proiectare pentru producție

Optimizați designul diapozitivului pentru o ușurință de fabricație, asamblare și întreținere. Luați în considerare procesele de fabricație specifice și echipamentele disponibile. Simplificați designul pentru a minimiza complexitatea și a reduce potențialul de erori. Obțineți un design atât funcțional, cât și eficient de fabricat.

| Proiectați | considerațiile cheie ale pasului |

| Considerații inițiale de proiectare | |

| Selectarea materialelor | |

| Determinarea tipului și a numărului de diapozitive | |

| Calcularea dimensiunilor diapozitivelor | |

| Considerații privind unghiul de proiectare | |

| Caracteristici de blocare | |

| Proiectare pentru producție | Optimizați pentru ușurința fabricării, asamblării și întreținerii Luați în considerare procesele și echipamentele de fabricație specifice |

Pentru mai multe informații despre componente de mucegai de injecție și Proiectarea mucegaiului prin injecție , vizitați ghidurile noastre cuprinzătoare.

Greșeli obișnuite de evitat în designul diapozitivului de mucegai de injecție

Proiectarea diapozitivelor de matriță prin injecție poate fi complexă. Evitarea greșelilor comune este crucială pentru crearea de diapozitive eficiente și fiabile. Să vedem câteva capcane de care să aveți grijă.

Neglijarea considerațiilor unghiului de proiect

Una dintre cele mai critice erori este neglijarea unghiuri de proiect . Unghiurile de proiect inadecvate pot duce la mai multe probleme:

Dificultate de evacuare a părții din matriță

Deteriorarea părții în timpul ejectării

Uzura crescută pe diapozitive și pe suprafețele matriței

Pentru a preveni aceste probleme, asigurați unghiuri de redactare adecvate atât pentru piesă, cât și pentru diapozitiv. Unghiul specific de proiect necesar depinde de geometria materialului și a pieselor. De regulă generală, vizați un unghi minim de proiect de la 1 ° la 2 °.

Selectarea materialelor necorespunzătoare

Alegerea materialului greșit pentru diapozitive poate avea consecințe grave. Materiale incompatibile pot duce la:

Când selectați materiale, acordați prioritate durabilității și compatibilității cu materialul de matriță și procesul de modelare. Opțiunile comune includ oțelul de scule, aluminiul și cuprul de beriliu. Luați în considerare factori precum duritatea, rezistența la uzură și proprietățile termice.

Designuri de diapozitive excesiv de complexe

În timp ce diapozitivele permit crearea de caracteristici complexe, proiectele de diapozitive excesiv de complicate pot fi problematice. Dezavantajele complexității excesive includ:

Creșterea costurilor de fabricație și întreținere

Risc mai mare de defecțiune sau eșec

Dificultate în asamblare și demontare

Pentru a evita aceste probleme, prioritizați simplitatea și eficacitatea în proiectele de diapozitive. Concentrați -vă pe crearea de diapozitive care sunt funcționale, fiabile și ușor de fabricat. Evitați caracteristicile inutile sau geometriile complexe care adaugă complexitate fără beneficii semnificative.

Omiterea caracteristicilor de blocare

Caracteristicile de blocare sunt esențiale pentru prevenirea mișcării nedorite a diapozitivelor în timpul procesului de modelare. Neglijarea includerii acestor caracteristici poate duce la:

Alinierea necorespunzătoare a diapozitivelor

Calitatea părții inconsistente

Deteriorarea matriței sau a diapozitivelor

Încorporați caracteristicile de blocare în designul diapozitivului pentru a menține integritatea și precizia diapozitivelor. Aceste caracteristici asigură că diapozitivele rămân în poziția prevăzută pe tot parcursul ciclului de modelare.

| comune greșite | de consecințe | Soluții |

| Neglijarea unghiurilor de proiect | Ejecție dificilă Daune ale părții Uzură crescută | |

| Selectarea materialelor necorespunzătoare | | Alegeți materiale durabile și compatibile Luați în considerare duritatea, rezistența la uzură și proprietățile termice |

| Designuri de diapozitive excesiv de complexe | | |

| Omiterea caracteristicilor de blocare | Alinierea necorespunzătoare a diapozitivelor Calitatea părții inconsistente Deteriorarea mucegaiului sau a diapozitivelor | |

Pentru mai multe informații despre procesele și tehnicile de modelare prin injecție, consultați ghidurile noastre defecte de modelare prin injecție și Proiectarea matriței prin injecție . Pentru a înțelege mai multe despre componentele implicate, consultați articolul nostru despre 10 părți de mucegai de injecție.

Diapozitiv de modelare prin injecție vs.

Diapozitivele de modelare prin injecție și elevatorii sunt ambele utilizate pentru a crea scăderi și caracteristici complexe în părți modelate. Cu toate acestea, acestea au diferențe distincte în sensul, aplicarea și mecanismele mecanice ale acestora.

Sens și aplicație

LIFTER: Un elevator este un mecanism folosit pentru a modela barbele sau proeminențele în cadrul produsului. Este potrivit pentru crearea de barbe simple și este utilizat în mod obișnuit în următoarele aplicații:

Echipamente de procesare electrică pentru produse pulbere pe bază de cupru și pe bază de fier

Turnare de cauciuc, cum ar fi matrițele de anvelope și matrițele de cauciuc de etanșare 'o '

Produse din plastic cu termosetare și modelare termoplastică

Slider: Un glisor este o componentă a matriței care poate aluneca în direcția de deschidere a matriței sau într -un anumit unghi față de direcția de deschidere. Este utilizat atunci când structura produsului face imposibilă eliberarea părții modelate fără utilizarea unui glisor. Glisoarele sunt utilizate pe scară largă în diverse câmpuri, inclusiv:

Mașini CNC și centre de prelucrare

Echipamente auto și medicale

Utilaje electronice și automatizări

Mașini de modelare prin injecție și sisteme de deschidere a matriței

Mecanism mecanic

LIFTER: Elevatorii folosesc diverse mecanisme de evacuare pentru a modela și elibera barburile în cadrul produsului. Aceste mecanisme includ:

Mecanismul de ejectare a blocului de apăsare

Mecanismul de ejectare a pieselor de modelare

Mecanism de ejectare a presiunii aerului

Mecanism de ejectare integrat cu mai multe componente

Mecanism de ejectare a glisorului înclinat

Mecanismul specific utilizat depinde de complexitatea barbului și de materialul modelat.

Slider: glisoarele folosesc un mecanism de tragere a miezului pentru a elibera partea modelată din matriță. Slider -ul este conectat la miezul de modelare și condus de o coloană de ghidare înclinată. În timpul procesului de deschidere a matriței, glisorul se mișcă lateral, trăgând miezul și eliberând caracteristica de subcotare sau complexă.

Materialul glisant în sine trebuie să aibă o duritate adecvată și rezistență la uzură pentru a rezista la frecarea mișcării. Duritatea cavității sau a părții de miez a glisorului ar trebui să se potrivească cu restul matriței.

| caracteristicilor | de ridicare a | Slider |

| Sens | Formează barele în cadrul produsului | Componenta glisantă în direcția de deschidere a matriței |

| Aplicație | Barbe simple, echipamente de procesare electrică, turnare cauciuc | Subcouturi complexe, mașini CNC, automobile, echipamente medicale |

| Mecanism mecanic | Bloc de împingere, piese de modelare, evacuare a presiunii aerului | Mecanismul de tragere de bază condus de coloana de ghid înclinată |

| Cerințe materiale | Depinde de aplicația specifică | Duritate adecvată și rezistență la uzură pentru a rezista la frecare |

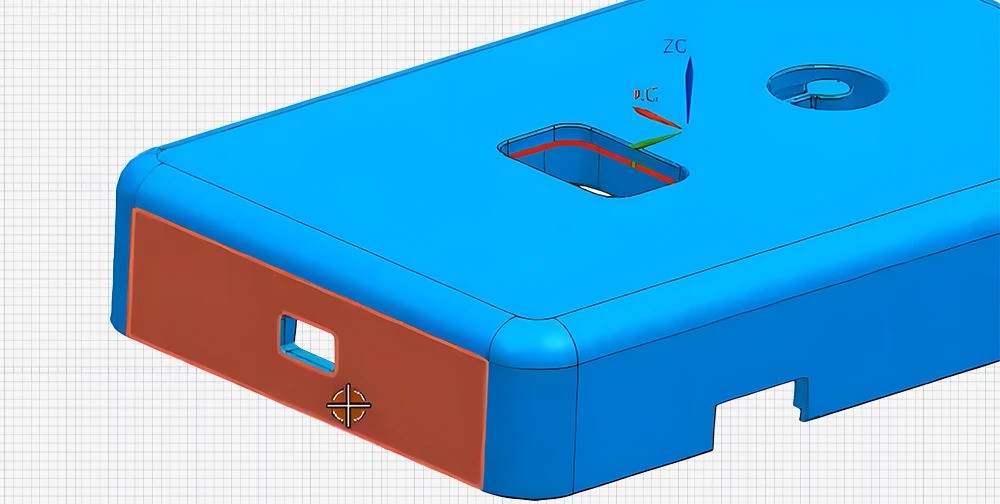

Mecanism glisant interior

Atunci când nu pot fi proiectate glisorul lateral și mecanismul de vârf înclinat, mecanismul de glisare interioară intră în joc. Este o soluție unică pentru crearea de scăderi și caracteristici complexe pe partea interioară a produsului.

Considerații de proiectare pentru corpul glisant interior

Corpul glisant interior este componenta principală a mecanismului glisant interior. Iată câteva considerente cheie de proiectare:

Condus spre partea interioară a produsului: glisorul interior este condus spre partea interioară a produsului, spre deosebire de mecanismul de glisare comună.

Direcția bitului din spate: direcția bitului din spate este opusă direcției coloanei de ghidare înclinată în mecanismul de glisare comună. Aceasta permite crearea de scăderi pe partea interioară.

Încărcat cu arc pentru a preveni mișcarea înapoi: glisorul interior este încărcat cu arc pentru a împiedica să se deplaseze înapoi fără a închide matrița. Acest lucru asigură poziționarea corectă și împiedică deteriorarea matriței.

Bloc rezistent la uzură pentru frecare și extracție de miez: Un bloc rezistent la uzură este utilizat cu glisorul interior pentru a oferi frecare și a conduce extracția miezului glisant. Acest bloc ajută, de asemenea, la resetarea glisorului.

PIN -uri cu unghi multiplu și bare de ghidare pentru glisoare mai largi

Pentru glisoare mai largi, sunt necesare asistență suplimentară și îndrumare. Iată ce trebuie să luați în considerare:

Dacă lățimea glisorului depășește 60 mm, trebuie luată în considerare implementarea a 2 pini unghiuri.

Pentru glisoarele mai largi de 80 mm, trebuie să fie plasată o bară de ghidare sub glisorul din mijloc.

Aceste componente suplimentare ajută la distribuirea forței și la asigurarea funcționării lină a mecanismului glisor interior.

Punctul de pornire al găurii unghiului de coborâre pentru glisoarele mai înalte

Glisoarele mai înalte necesită o modificare a poziției găurii unghiului. Dacă glisorul este prea mare, punctul de plecare al găurii unghiului trebuie să fie coborât. Această ajustare asigură o deplasare lină a glisorului și împiedică orice interferență cu alte componente ale matriței.

| lățimii glisantei | Considerații privind proiectarea |

| <60 mm | Pinul unic unic |

| 60-80 mm | 2 pini cu unghi |

| > 80 mm | 2 pini cu unghi + bara de ghidare sub glisor |

| a înălțimii glisorului | considerații de proiectare |

| Standard | Fără modificare |

| Prea sus | Coborâți punctul de plecare al găurii unghiului |

Mecanismul de glisare interioară este o soluție inteligentă pentru crearea de subcoi și caracteristici complexe pe partea interioară a produsului. Luând în considerare cu atenție proiectarea corpului glisant interior, încorporând mai multe pini cu unghi și bare de ghidare pentru glisiere mai largi și reglând poziția găurii unghiului pentru glisoare mai înalte, puteți asigura funcționarea netedă și eficacitatea mecanismului de glisare interioară.

Sarcini de mână în modelarea prin injecție

Solicitările de mână oferă o alternativă la glisoare și ascensoare pentru producția de volum redus în modelarea prin injecție. Sunt inserții plasate manual care creează scăderi și caracteristici complexe în partea modelată.

Alternativă la glisoare și ascensoare pentru producția cu volum redus

Glisoarele și ascensoarele sunt mecanisme automate care eliberează subcotiri și caracteristici complexe în părțile modelate prin injecție. Cu toate acestea, acestea pot fi costisitoare pentru producția de producție cu volum redus. Aici intră în joc sarcinile de mână.

Solicitările de mână sunt o soluție rentabilă pentru prototipuri și producția de volum redus. Aceștia elimină nevoia de mecanisme automate costisitoare, ceea ce le face o alegere economică pentru aceste aplicații.

Inserții plasate manual pentru a crea scăderi și caracteristici complexe

Solicitările de mână sunt inserții plasate manual care creează scăderi și caracteristici complexe în partea modelată. Înainte ca cavitatea matriței să fie umplută, un lucrător încarcă inserția de mână. Această piesă încărcată manual este ejectată cu partea terminată și îndepărtată, astfel încât să poată fi reinterizată în următorul ciclu de modelare prin injecție.

Sarcinile de mână pot crea o gamă largă de caracteristici, inclusiv:

Undercuts

Fire

Geometrii complexe

Găuri laterale

Canale și caneluri

Economic pentru prototipuri și volume mici

În timp ce sarcinile de mână adaugă costuri de forță de muncă la procesul de turnare prin injecție, acestea sunt încă economice pentru prototipuri și producția de volum redus. Economiile de costuri de la a nu necesita mecanisme automate costisitoare, cum ar fi glisoarele și elevatorii, compensează costurile de forță de muncă adăugate.

Sarcinile de mână sunt deosebit de potrivite pentru:

Prototiparea și testarea noilor modele

Producția cu volum redus rulează (de obicei mai puțin de 1.000 de părți)

Piese cu geometrii complexe care ar fi dificil sau costisitor de creat cu mecanisme automate

Considerații pentru ciclism constant și răcire corectă

Ca o extensie a matriței prin injecție, sarcinile de mână necesită temperaturi precise pentru calitatea de modelare și consistența parțială. Iată câteva considerente cheie: Sliders

Ciclism constant: dacă o parte necesită mai multe inserții încărcate manual, ciclismul constant poate fi dificil. Pentru a menține timpii adecvați ai ciclului de producție, este esențial să construiți mai multe sarcini de mână și să folosiți corpuri speciale pentru a facilita extragerea pieselor complexe.

Răcire corectă: sarcinile de mână trebuie să fie proiectate pentru a susține răcirea corespunzătoare între cicluri. Acestea ar trebui să fie construite din materiale care pot rezista la fluctuațiile de temperatură ale procesului de modelare prin injecție. Răcirea corectă ajută la asigurarea calității și consistenței pieselor modelate.

Închiderea matriței de joasă presiune: este crucial pentru ca modelul să folosească o matriță de joasă presiune aproape pentru a minimiza deteriorarea potențială a sarcinii mâinilor. Acest lucru ajută la prelungirea duratei de viață a sarcinilor de mână și asigură calitatea pieselor modelate.

| Handslows | și Lifters |

| Inserții plasate manual | Mecanisme automate |

| Economic pentru producția cu volum redus | Rentabil pentru producția cu volum mare |

| Potrivit pentru prototipuri și geometrii complexe | Ideal pentru rulări mari de producție și geometrii mai simple |

| Necesită ciclism constant și considerente de răcire corecte | Proiectat pentru o funcționare automată și constantă |

Concluzie

Înțelegerea glisoarelor de modelare prin injecție este crucială pentru crearea de piese complexe cu precizie. Glisoarele asigură o demodare lină prin abordarea scăderilor, a canelurilor și a altor caracteristici provocatoare. Am acoperit definiția lor, componentele și de ce sunt esențiale în procesul de modelare.

Ne -am aprofundat în diferitele componente ale sistemului de diapozitive, tipurile de pini de ghidare și principiul de lucru din spatele glisoarelor. Ghidul de proiectare pas cu pas a oferit o foaie de parcurs pentru crearea de sisteme de glisare eficiente, evitând în același timp greșeli comune.

Ca profesionist în formarea prin injecție, o înțelegere profundă a glisoarelor este crucială pentru crearea eficientă a unor piese complexe de înaltă calitate. Prin aplicarea cunoștințelor obținute din acest ghid, puteți optimiza procesele de modelare prin injecție și puteți aborda chiar și cele mai provocatoare proiecte cu încredere.