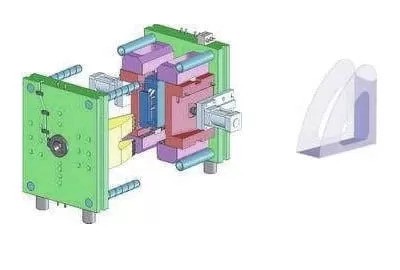

Pernahkah anda tertanya -tanya bagaimana bahagian plastik yang kompleks dibuat dengan ketepatan? Slider pengacuan suntikan adalah kunci. Komponen penting ini membantu mewujudkan ciri -ciri yang rumit dalam produk yang dibentuk, memastikan pengeluaran yang lancar dan cekap. Dalam jawatan ini, anda akan mengetahui mengapa slider penting dalam proses pencetakan suntikan dan bagaimana mereka membuat bahagian yang kompleks mungkin.

Apakah slider pencetakan suntikan?

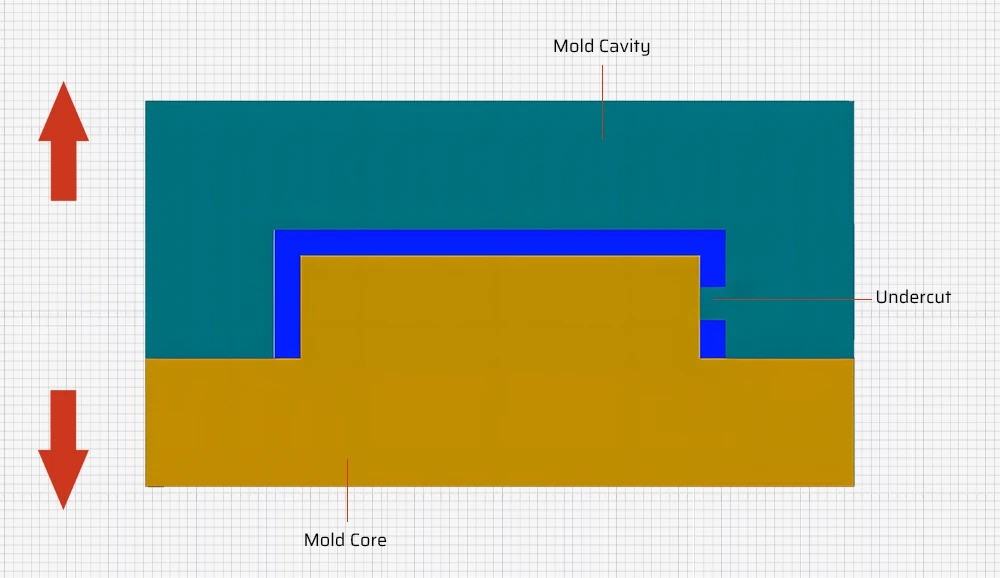

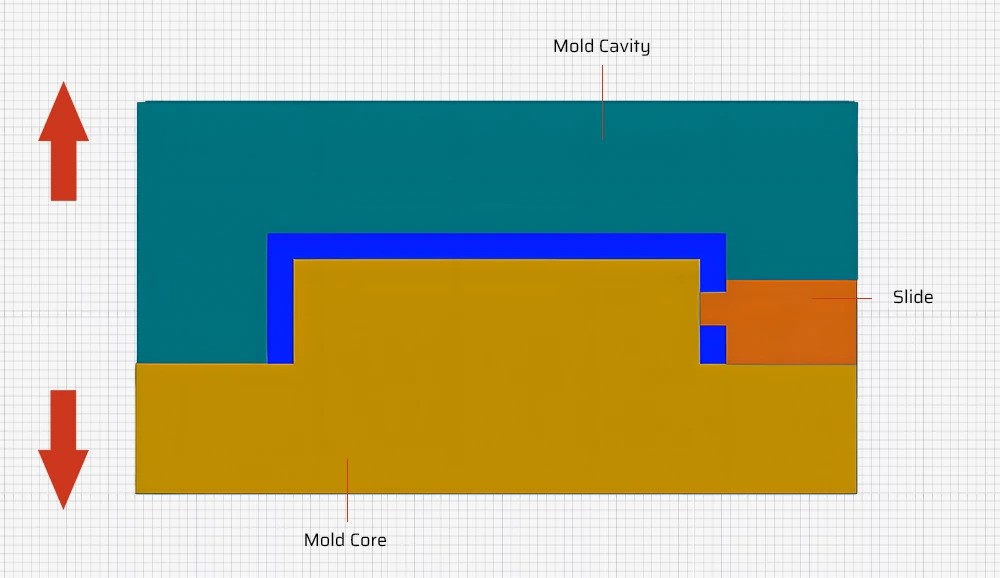

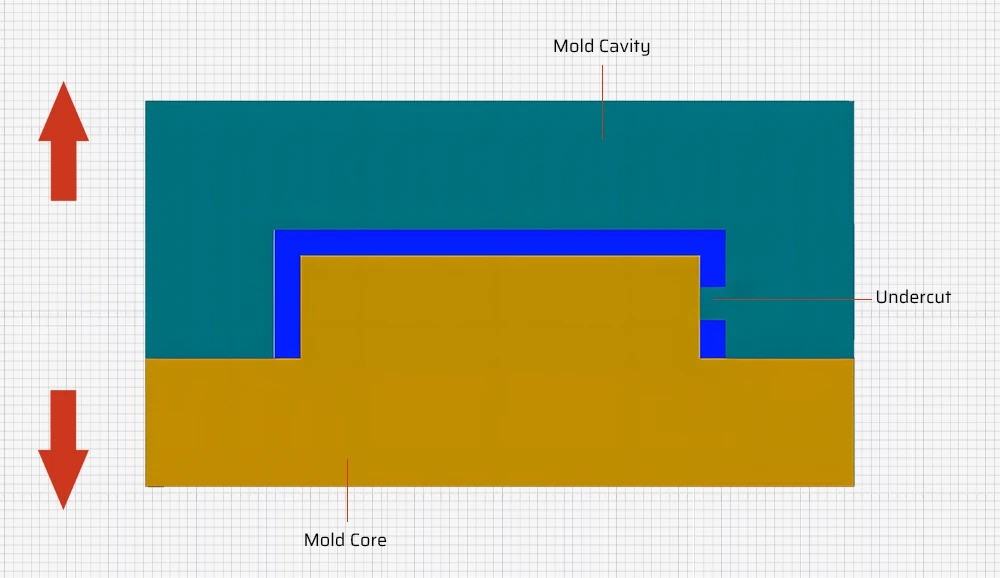

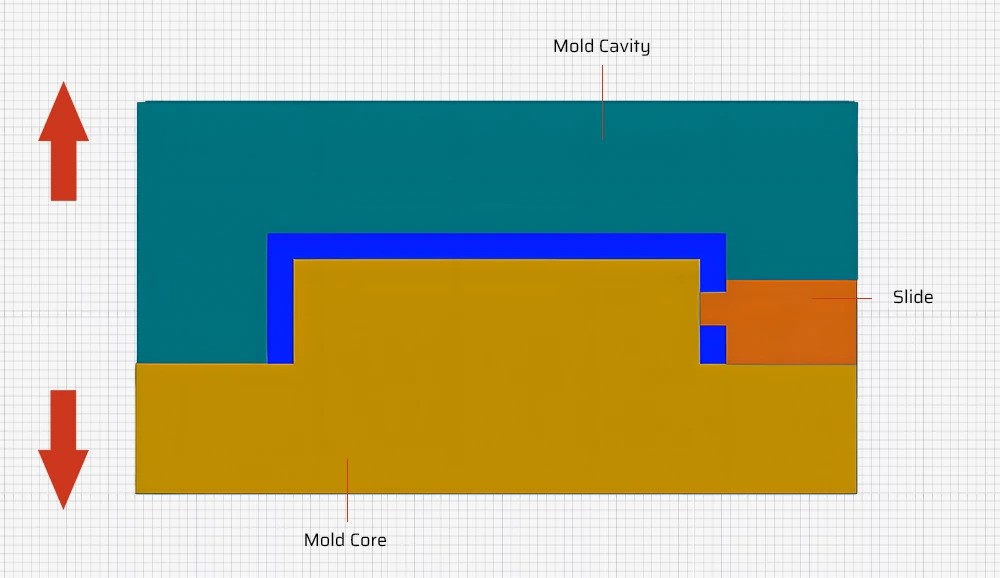

Slider pengacuan suntikan adalah komponen bergerak dalam acuan. Ia meluncur ke arah yang tegak lurus ke atau pada sudut ke arah pembukaan acuan. Ini membolehkan penciptaan undercuts, lubang, dan alur di bahagian yang dibentuk.

Komponen asas sistem slider termasuk:

Mengapa slider digunakan dalam pengacuan suntikan?

Slider adalah penting apabila produk mempunyai struktur yang menghalang demolding yang betul tanpa penggunaannya. Mereka perlu untuk bahagian dengan Potong, lubang , atau alur yang tidak boleh dibentuk secara langsung dalam rongga acuan.

Inilah cara slider memudahkan demolding yang lancar:

Semasa proses pembukaan acuan, pin panduan bersudut memacu gelangsar.

Slider bergerak secara lisan, melepaskan ciri bawah atau kompleks.

Ini membolehkan bahagian yang dibentuk dikeluarkan tanpa kerosakan.

Tanpa slider, mustahil untuk membuat banyak bahagian plastik kompleks dalam proses pencetakan tunggal. Mereka mengubah gerakan pembukaan acuan menegak ke dalam tindakan gelongsor mendatar, membolehkan penciptaan reka bentuk yang rumit.

Bahan gelangsar mesti mempunyai kekerasan yang sesuai dan memakai rintangan untuk menahan geseran pergerakan. Kekerasan rongga atau bahagian teras slider sepadan acuan.

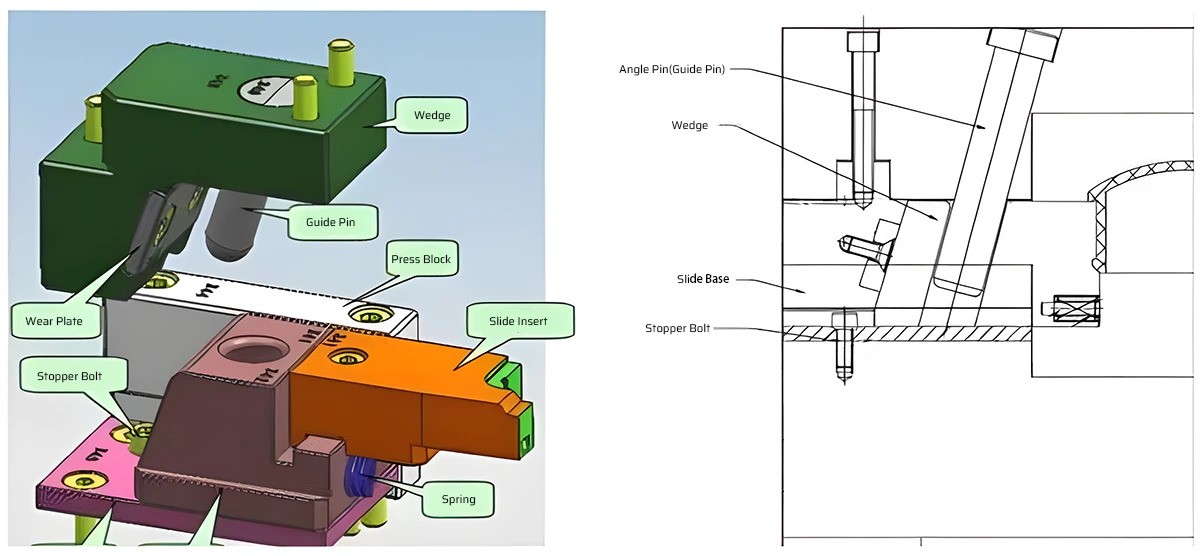

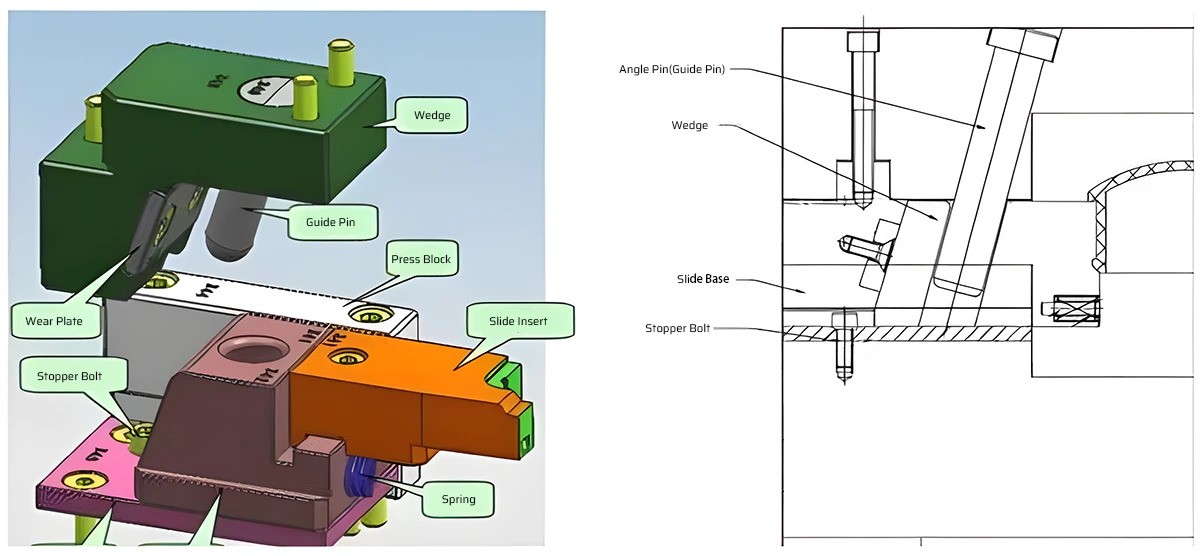

Komponen sistem slaid

Slider acuan suntikan terdiri daripada beberapa komponen utama. Setiap bahagian memainkan peranan penting dalam memastikan operasi yang lancar dan bahagian yang dibentuk. Mari menyelam komponen ini:

Pin Panduan (Pin Sudut atau Pin Tanduk)

Pin panduan, juga dikenali sebagai pin sudut atau pin tanduk, adalah jenis tindakan slaid yang paling biasa. Ia berfungsi dua fungsi utama:

Mencari teras dan sisi rongga acuan

Menyokong berat acuan

PIN panduan harus diletakkan antara 15 dan 25 mm di atas produk. Ia memudahkan pergerakan mudah dalam sistem acuan.

Slaid badan

Badan slaid adalah jantung mekanisme slider. Ia menempatkan semua komponen yang diperlukan untuk tindakan gelongsor. Badan slaid menyediakan sokongan struktur dan memastikan pergerakan yang diselaraskan.

Pakai pinggan

Plat pakai direka untuk mengurangkan geseran dan memakai antara bahagian yang bergerak. Mereka membantu memanjangkan jangka hayat komponen slider. Plat ini memastikan operasi lancar ke atas banyak kitaran pencetakan.

Tekan blok

Blok akhbar memberikan tekanan dan daya untuk fungsi gelangsar yang betul. Ia menyokong dan membimbing bahagian atas gelangsar. Blok akhbar mengekalkan jarak antara slaid dan teras.

Baji

Baji memampatkan gelangsar, menghalangnya daripada menarik balik semasa suntikan. Ini penting kerana tekanan tinggi yang terlibat dalam proses pencetakan. Biji menyimpan gelangsar di tempatnya.

Bolt penyumbat

Bolt penyumbat mengawal strok slider semasa pergerakan. Ia adalah komponen skru yang ditetapkan pada gelangsar. Bolt penyumbat menghalang perjalanan atau pergerakan yang berlebihan di luar julat yang ditetapkan.

Mata air

Springs membantu dalam kedudukan slaid dan kembali. Mereka memastikan gelangsar kembali ke kedudukan yang betul selepas setiap kitaran pencetakan. Springs memainkan peranan penting dalam mengekalkan konsistensi.

Jenis pin panduan

Pin Pin adalah komponen penting slider acuan suntikan. Mereka datang dalam pelbagai jenis, masing -masing sesuai untuk aplikasi tertentu.

Plat acuan nipis atau pinggan yang diikat

Pin panduan ini sesuai untuk plat acuan nipis dan boleh dipisahkan. Mereka menawarkan beberapa kelebihan:

Plat acuan nipis atau plat yang diapit biasanya digunakan dalam acuan yang lebih kecil. Mereka adalah penyelesaian kos efektif untuk reka bentuk bahagian yang lebih mudah.

Panduan pin untuk 2 atau 3 plat bahagian dengan plat tebal dan rongga acuan besar

Apabila berurusan dengan plat tebal dan rongga acuan yang lebih besar, reka bentuk pin panduan khusus diperlukan. Pin panduan ini mempunyai nisbah panjang ke diameter sebanyak 1.5 atau lebih tinggi.

Nisbah panjang ke diameter adalah penting kerana beberapa sebab:

Memastikan penjajaran plat acuan yang betul

Menghalang mengikat atau melekat semasa pembukaan dan penutupan acuan

Mengekalkan integriti struktur pin panduan

Walau bagaimanapun, panduan pin dengan nisbah panjang ke diameter yang tinggi boleh mempamerkan beberapa kelemahan:

Untuk mengurangkan isu -isu ini, reka bentuk yang teliti dan pemilihan bahan adalah penting. Menggunakan bahan berkualiti tinggi dan mengoptimumkan geometri pin panduan dapat membantu memastikan operasi yang lancar.

| Jenis Pin Panduan | Ciri | Aplikasi |

| Plat acuan nipis atau pinggan yang diikat | Kestabilan yang baik Kemasan permukaan matte | |

| Panduan pin untuk 2 atau 3 plat bahagian dengan plat tebal dan rongga acuan besar | Nisbah panjang ke diameter ≥ 1.5 Memastikan penjajaran yang betul Menghalang mengikat atau melekat | |

Peranan Blok Panduan (Slider)

Blok panduan, juga dikenali sebagai slider, adalah komponen penting dalam sistem slider acuan suntikan. Ia berfungsi selaras dengan pin panduan untuk memastikan pergerakan yang lancar dan tepat.

Melengkapi fungsi PIN Panduan

Blok panduan melengkapkan fungsi pin panduan. Walaupun pin panduan menyediakan lokasi dan sokongan, blok panduan memudahkan gerakan gelongsor. Perkongsian ini penting untuk berfungsi dengan mekanisme slider yang betul.

Mengerahkan kekuatan pada pin panduan

Blok panduan menghasilkan daya pada pin panduan. Daya ini membantu mengekalkan pin panduan di tempat, walaupun di bawah tekanan tinggi proses pengacuan suntikan. Dengan mengekalkan kedudukan pin panduan, blok panduan memastikan ketepatan dan konsistensi pergerakan slider.

Membimbing gerakan pin panduan

Blok panduan juga berfungsi untuk membimbing gerakan pin panduan. Ia menyediakan laluan yang lancar dan terkawal untuk pin panduan untuk diikuti. Panduan ini adalah penting untuk mengekalkan penjajaran dan ketepatan mekanisme slider.

Blok panduan biasanya mempunyai slot panduan berbentuk T. Reka bentuk slot ini membolehkan panduan dan sokongan optimum pin panduan. Blok panduan harus dibuat dari keluli keras untuk menahan tindakan gelongsor berulang.

Memudahkan gerakan menegak dan mendatar

Salah satu peranan utama blok panduan adalah untuk memudahkan gerakan menegak dan mendatar. Semasa proses pencetakan suntikan, gelangsar perlu bergerak dalam dua arah:

Pergerakan menegak: Ini adalah pergerakan atas dan bawah gelangsar, yang didorong oleh pin panduan.

Gerakan mendatar: Ini adalah pergerakan sisi gelangsar, yang membolehkan penciptaan undercuts dan ciri -ciri kompleks.

Reka bentuk blok panduan membolehkan gerakan dwi-arah ini. Interaksinya dengan pin panduan dan badan gelangsar membolehkan peralihan lancar antara pergerakan menegak dan mendatar.

| Fungsi Blok Panduan | Penerangan |

| Melengkapi PIN PANDUAN | Berfungsi seiring dengan pin panduan untuk pergerakan yang lancar dan tepat |

| Mengerahkan kekuatan | Membantu menjaga pin panduan di tempat di bawah tekanan pencetakan suntikan yang tinggi |

| Gerakan membimbing | Menyediakan jalan terkawal untuk pin panduan untuk diikuti, mengekalkan penjajaran dan ketepatan |

| Memudahkan gerakan menegak dan mendatar | Membolehkan gelangsar bergerak di kedua-dua arah ke bawah dan sisi |

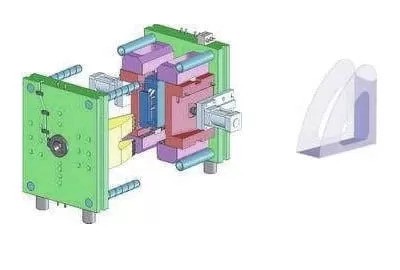

Jenis slider pencetakan suntikan

Slider pengacuan suntikan datang dalam pelbagai jenis, masing -masing dengan ciri -ciri tertentu dan kes penggunaan. Mari kita meneroka dua jenis biasa: slaid pin cam dan slaid hidraulik.

Slaid pin cam (pin sudut)

Slaid pin cam, juga dikenali sebagai pin sudut, adalah jenis tindakan slaid yang paling biasa. Mereka mempunyai pin panduan bersudut yang menarik diri dari lubang bersudut di dalam badan gelangsar. Pin logam ini dipasang di bahagian pegun acuan dan menggunakan blok sudut untuk mengunci slaid di tempatnya.

Kelebihan slaid pin cam termasuk:

Kesederhanaan dan kebolehpercayaan

Kembali secara automatik ke kedudukan yang betul apabila acuan ditutup

Keberkesanan kos berbanding dengan jenis slaid lain

Walau bagaimanapun, slaid pin cam juga mempunyai beberapa batasan:

Slaid hidraulik

Slaid hidraulik digunakan apabila kawalan dan ketepatan yang lebih besar diperlukan. Mereka sangat bermanfaat dalam situasi di mana slaid mekanikal mungkin memberi tekanan terlalu banyak pada blok panduan, yang menyebabkan haus dan lusuh.

Slaid hidraulik menawarkan beberapa kelebihan:

Kawalan yang tepat ke atas masa dan urutan pergerakan slaid

Keupayaan untuk menguruskan tekanan suntikan yang tinggi tanpa pakaian berlebihan

Tindakan slaid yang lancar dan konsisten

Mengunci silinder hidraulik boleh digunakan untuk dipotong di bahagian rongga alat. Mereka menyediakan keselamatan dan ketepatan tambahan dalam aplikasi yang mencabar ini.

| Jenis Slaid | Ciri -ciri | Menggunakan Kes |

| Slaid pin cam (pin sudut) | Pin Panduan Sudut Pulangan automatik Kos efektif | |

| Slaid hidraulik | | |

Bagaimana slider pencetakan suntikan berfungsi?

Slider pencetakan suntikan memainkan peranan penting dalam mewujudkan bahagian yang kompleks. Tetapi bagaimana sebenarnya mereka berfungsi? Mari kita meneroka prinsip kerja dan proses langkah demi langkah komponen-komponen yang bijak ini.

Prinsip kerja slider

Slider tidak mempunyai litar atau silinder hidraulik. Jadi, dari mana kuasa mereka datang? Jawapannya terletak pada jawatan panduan bersudut.

Semasa proses pembukaan dan penutupan acuan, jawatan panduan bersudut menjana geseran dengan dinding dalaman gelangsar. Daya geseran ini memacu keseluruhan sistem slider untuk bergerak tegak lurus ke arah demolding.

Pergerakan atas dan bawah pin sudut slaid memacu sistem slider keseluruhan. Ia adalah mekanisme yang mudah namun berkesan yang memanfaatkan gerakan acuan untuk mewujudkan ciri -ciri kompleks.

Proses langkah demi langkah

Mari memecahkan operasi slider semasa kitaran pencetakan suntikan:

Penutupan acuan:

Pos panduan bersudut terlibat dengan gelangsar.

Slider bergerak ke kedudukan, sejajar dengan rongga acuan.

Suntikan:

Plastik cair mengisi rongga acuan dan gelangsar.

Baji memampatkan gelangsar, mencegah penarikan balik kerana tekanan suntikan.

Penyejukan:

Pembukaan acuan:

Acuan dibuka, dan pos panduan bersudut menarik diri dari gelangsar.

Slider bergerak secara lisan, melepaskan ciri bawah atau kompleks.

Eject:

Pin ejektor menolak bahagian yang dibentuk daripada acuan.

Slider kembali ke kedudukan asalnya, bersedia untuk kitaran seterusnya.

Sepanjang proses ini, bolt penyumbat mengawal strok slider, dan mata air membantu dalam kedudukan dan kembali. Ia adalah tarian yang dirancang dengan baik yang menghasilkan bahagian yang sempurna.

Panduan langkah demi langkah untuk merancang slaid acuan suntikan

Merancang slaid acuan suntikan memerlukan pertimbangan yang teliti dan perhatian terhadap perincian. Ikuti panduan langkah demi langkah ini untuk memastikan reka bentuk slaid yang berjaya.

1. Pertimbangan reka bentuk awal

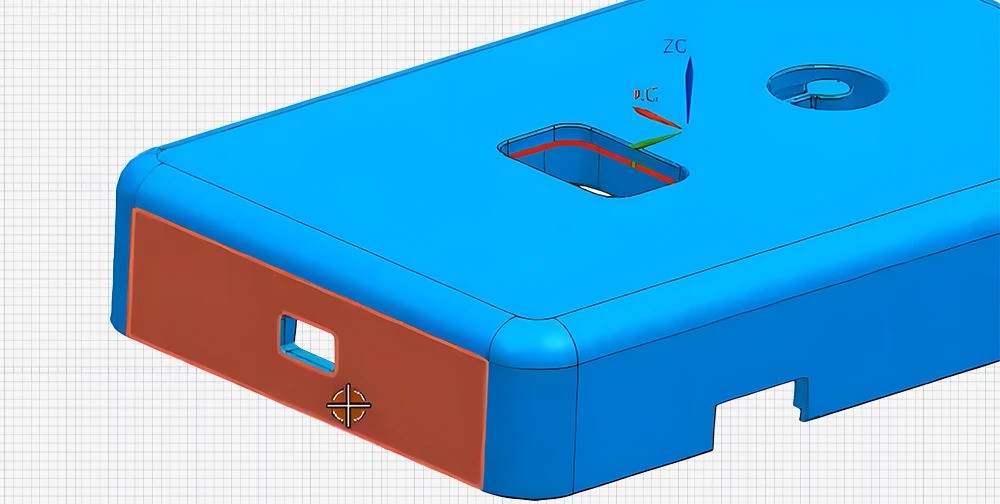

Mulailah dengan mengkaji semula reka bentuk bahagian. Kenal pasti ciri yang memerlukan penggunaan slaid, seperti Bawah , benang, atau bentuk kompleks. Ciri -ciri ini akan menentukan jenis dan bilangan slaid yang diperlukan.

2. Pemilihan Bahan

Pilih bahan yang sesuai untuk slaid. Pilihan umum termasuk alat keluli, aluminium, dan tembaga berilium. Pastikan bahan yang dipilih serasi dengan bahan acuan dan proses pengacuan tertentu. Pertimbangkan faktor seperti kekerasan, rintangan memakai, dan sifat terma.

3. Menentukan jenis dan nombor slaid

Berdasarkan ciri -ciri yang dikenal pasti, pilih jenis slaid yang sesuai. Tentukan bilangan slaid yang diperlukan untuk mewujudkan ciri -ciri yang dikehendaki dengan berkesan. Bahagian kompleks mungkin memerlukan pelbagai slaid yang bekerja sejajar.

4. Mengira dimensi slaid

Kirakan dimensi slaid untuk memastikan pergerakan dan pelepasan yang betul dalam rongga acuan. Pertimbangkan reka bentuk bahagian dan jenis slaid yang dipilih. Slaid harus mempunyai ruang yang mencukupi untuk bergerak tanpa mengganggu komponen acuan lain. Panduan slider hendaklah dibuat dengan pelepasan 0.5mm di satu sisi.

5. Draf Pertimbangan Sudut

Menggabungkan Draf sudut ke dalam reka bentuk slaid untuk mengelakkan kerosakan pada bahagian semasa lonjakan. Draf sudut memudahkan pelepasan lancar bahagian yang dibentuk dari slaid. Memastikan sudut draf sesuai untuk bahan tertentu dan bahagian geometri.

6. Ciri -ciri saling berkaitan

Ciri -ciri interlocking reka bentuk untuk mengelakkan pergerakan slaid yang tidak diingini semasa proses pencetakan. Ciri -ciri ini membantu mengekalkan integriti dan ketepatan slaid. Mereka juga memastikan slaid kembali ke kedudukan yang betul selepas setiap kitaran pencetakan. Ingatlah untuk meletakkan blok berhenti di hujung pin slider yang lebih lama untuk mengelakkan ubah bentuk.

7. Merancang untuk pembuatan

Mengoptimumkan reka bentuk slaid untuk memudahkan pembuatan, pemasangan, dan penyelenggaraan. Pertimbangkan proses pembuatan dan peralatan tertentu. Menyelaraskan reka bentuk untuk meminimumkan kerumitan dan mengurangkan potensi kesilapan. Bertujuan untuk reka bentuk yang berfungsi dan cekap untuk menghasilkan.

| langkah reka bentuk | Pertimbangan utama |

| Pertimbangan reka bentuk awal | |

| Pemilihan bahan | |

| Menentukan jenis dan nombor slaid | |

| Mengira dimensi slaid | |

| Draf Pertimbangan Sudut | |

| Ciri -ciri yang saling berkaitan | |

| Merancang untuk pembuatan | Mengoptimumkan untuk memudahkan pembuatan, pemasangan, dan penyelenggaraan Pertimbangkan proses dan peralatan pembuatan tertentu |

Untuk maklumat lanjut mengenai komponen acuan suntikan dan Reka bentuk acuan suntikan , lawati panduan komprehensif kami.

Kesilapan biasa untuk mengelakkan dalam reka bentuk slaid acuan suntikan

Merancang slaid acuan suntikan boleh menjadi kompleks. Mengelakkan kesilapan biasa adalah penting untuk mewujudkan slaid yang berkesan dan boleh dipercayai. Mari lihat beberapa perangkap untuk diperhatikan.

Mengabaikan pertimbangan sudut draf

Salah satu kesilapan yang paling kritikal adalah mengabaikan draf sudut . Sudut draf yang tidak mencukupi boleh membawa kepada beberapa isu:

Kesukaran mengeluarkan bahagian dari acuan

Kerosakan pada bahagian semasa lemparan

Peningkatan haus pada permukaan slaid dan acuan

Untuk mengelakkan masalah ini, pastikan sudut draf yang betul untuk kedua -dua bahagian dan slaid. Sudut draf khusus yang diperlukan bergantung kepada bahan dan bahagian geometri. Sebagai peraturan umum, matlamat untuk draf minimum sudut 1 ° hingga 2 °.

Pemilihan bahan yang tidak sesuai

Memilih bahan yang salah untuk slaid anda boleh membawa kesan yang serius. Bahan yang tidak serasi boleh membawa kepada:

Haus dan lusuh slaid pramatang

Prestasi gelongsor yang lemah

Mengurangkan kualiti bahagian

Apabila memilih bahan, mengutamakan ketahanan dan keserasian dengan bahan acuan dan proses pencetakan. Pilihan umum termasuk alat keluli, aluminium, dan tembaga berilium. Pertimbangkan faktor seperti kekerasan, rintangan memakai, dan sifat terma.

Reka bentuk slaid yang terlalu kompleks

Walaupun slaid membolehkan penciptaan ciri -ciri kompleks, reka bentuk slaid yang terlalu rumit boleh menjadi masalah. Kelemahan kerumitan yang berlebihan termasuk:

Peningkatan kos pembuatan dan penyelenggaraan

Risiko kerosakan atau kegagalan yang lebih tinggi

Kesukaran dalam perhimpunan dan pembongkaran

Untuk mengelakkan isu -isu ini, mengutamakan kesederhanaan dan keberkesanan dalam reka bentuk slaid anda. Fokus pada membuat slaid yang berfungsi, boleh dipercayai, dan mudah dikeluarkan. Elakkan ciri -ciri yang tidak perlu atau geometri rumit yang menambah kerumitan tanpa faedah yang signifikan.

Menghilangkan ciri -ciri interlocking

Ciri -ciri yang saling berkaitan adalah penting untuk mencegah pergerakan slaid yang tidak diingini semasa proses pencetakan. Mengabaikan untuk memasukkan ciri -ciri ini boleh menyebabkan:

Menggabungkan ciri -ciri interlocking ke dalam reka bentuk slaid anda untuk mengekalkan integriti dan ketepatan slaid. Ciri -ciri ini memastikan bahawa slaid kekal dalam kedudukan yang dimaksudkan sepanjang kitaran pencetakan.

| Kesalahan Biasa | Kesan | Penyelesaian |

| Mengabaikan draf sudut | Pelepasan yang sukar Kerosakan bahagian Peningkatan haus | |

| Pemilihan bahan yang tidak sesuai | | Pilih bahan tahan lama dan serasi Pertimbangkan kekerasan, rintangan haus, dan sifat terma |

| Reka bentuk slaid yang terlalu kompleks | | |

| Menghilangkan ciri -ciri interlocking | | |

Untuk maklumat lanjut mengenai proses dan teknik pencetakan suntikan, lihat panduan kami kecacatan pencetakan suntikan dan Reka bentuk acuan suntikan . Untuk memahami lebih lanjut mengenai komponen yang terlibat, rujuk artikel kami mengenai 10 bahagian acuan suntikan.

Slaid suntikan suntikan vs pengangkat

Slaid pengacuan suntikan dan pengangkat kedua -duanya digunakan untuk membuat bahagian bawah dan ciri -ciri kompleks di bahagian -bahagian yang dibentuk. Walau bagaimanapun, mereka mempunyai perbezaan yang berbeza dalam makna, aplikasi, dan mekanisme mereka.

Makna dan permohonan

Lifter: Pengangkat adalah mekanisme yang digunakan untuk membentuk barbs atau protrusions dalam produk. Ia sesuai untuk membuat barbs mudah dan biasanya digunakan dalam aplikasi berikut:

Peralatan pemprosesan elektrik untuk produk serbuk berasaskan tembaga dan besi

Pencetakan getah, seperti acuan tayar dan acuan getah meterai

Produk plastik dengan pencetakan termoset dan termoplastik

Slider: Slider adalah komponen acuan yang boleh meluncur di arah pembukaan acuan atau pada sudut tertentu ke arah pembukaan. Ia digunakan apabila struktur produk menjadikannya mustahil untuk melepaskan bahagian yang dibentuk tanpa menggunakan gelangsar. Slider digunakan secara meluas dalam pelbagai bidang, termasuk:

Pusat Mesin dan Pemesinan CNC

Peralatan automotif dan perubatan

Jentera elektronik dan automasi

Mesin pengacuan suntikan dan sistem pembukaan acuan

Mekanisme mekanikal

Lifter: Pengangkat menggunakan pelbagai mekanisme penghapusan untuk membentuk dan melepaskan barbs dalam produk. Mekanisme ini termasuk:

Menolak mekanisme penghapusan blok

Mekanisme Ejecting Bahagian Moulding

Mekanisme Pengeluaran Tekanan Udara

Mekanisme Pengeluaran Bersepadu Multi-Komponen

Mekanisme pelepasan slider slanting

Mekanisme khusus yang digunakan bergantung kepada kerumitan Barb dan bahan yang dibentuk.

Slider: Slider menggunakan mekanisme menarik teras untuk melepaskan bahagian acuan dari acuan. Slider disambungkan ke teras pencetakan dan didorong oleh lajur panduan cenderung. Semasa proses pembukaan acuan, gelangsar bergerak secara lisan, menarik teras dan melepaskan ciri bawah atau kompleks.

Bahan gelangsar itu sendiri mesti mempunyai kekerasan yang sesuai dan memakai rintangan untuk menahan geseran pergerakan. Kekerasan rongga atau bahagian teras slider harus sepadan dengan acuan yang lain.

| Ciri | Lifter | Slider |

| Makna | Bentuk barbs dalam produk | Komponen gelongsor dalam arah pembukaan acuan |

| Permohonan | Barbs mudah, peralatan pemprosesan elektrik, pengacuan getah | Potongan Kompleks, Mesin CNC, Automotif, Peralatan Perubatan |

| Mekanisme mekanikal | Menghalang blok, membentuk bahagian, pengurangan tekanan udara | Mekanisme menarik teras didorong oleh lajur panduan cenderung |

| Keperluan bahan | Bergantung pada aplikasi tertentu | Kekerasan yang sesuai dan rintangan haus untuk menahan geseran |

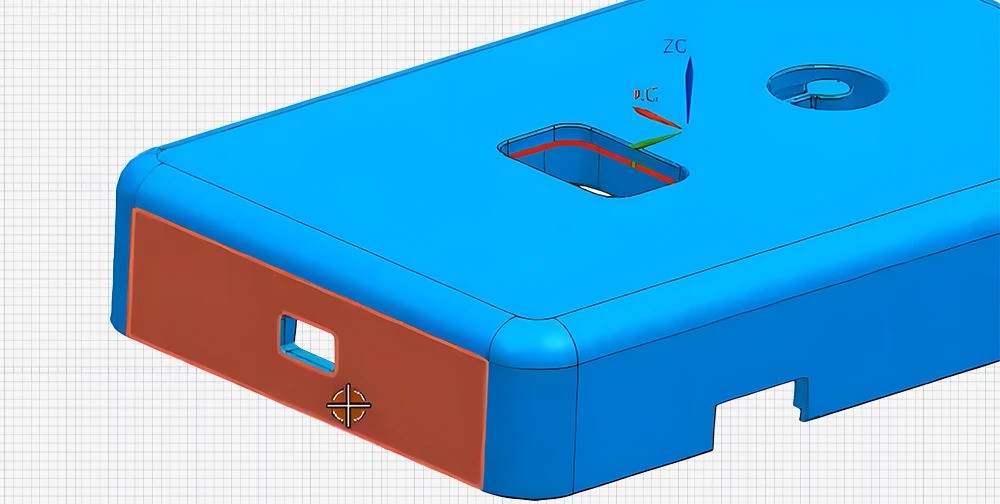

Mekanisme slider dalaman

Apabila slider sampingan dan mekanisme atas slant tidak dapat direka bentuk, mekanisme slider dalaman dimainkan. Ini adalah penyelesaian yang unik untuk mewujudkan cemara dan ciri -ciri kompleks di bahagian dalam produk.

Pertimbangan reka bentuk untuk badan gelangsar dalaman

Badan gelangsar dalaman adalah komponen teras mekanisme slider dalaman. Berikut adalah beberapa pertimbangan reka bentuk utama:

Didorong ke bahagian dalam produk: gelangsar dalaman didorong ke arah bahagian dalam produk, tidak seperti mekanisme slider biasa.

Arah Backhoe Bit: Arah bit backhoe bertentangan dengan arah lajur panduan cenderung dalam mekanisme slider biasa. Ini membolehkan penciptaan undercuts di bahagian dalam.

Spring-loaded untuk mengelakkan pergerakan mundur: gelangsar dalaman dimuatkan musim bunga untuk mengelakkannya daripada bergerak ke belakang tanpa menutup acuan. Ini memastikan kedudukan yang betul dan menghalang kerosakan pada acuan.

Blok tahan haus untuk geseran dan pengekstrakan teras: Blok tahan haus digunakan dengan slider dalaman untuk menyediakan geseran dan memacu pengekstrakan teras slider. Blok ini juga membantu menetapkan semula gelangsar.

Pin sudut dan bar panduan untuk slider yang lebih luas

Untuk slider yang lebih luas, sokongan dan panduan tambahan diperlukan. Inilah yang perlu anda pertimbangkan:

Jika lebar gelangsar melebihi 60 mm, penggunaan 2 sudut pin harus dipertimbangkan.

Untuk slider lebih luas daripada 80 mm, bar panduan perlu diletakkan di bawah gelangsar di tengah.

Komponen tambahan ini membantu mengedarkan daya dan memastikan operasi mekanisme slider dalaman yang lancar.

Menurunkan titik permulaan lubang pin sudut untuk slider yang lebih tinggi

Slider yang lebih tinggi memerlukan pengubahsuaian ke kedudukan lubang pin sudut. Jika gelangsar terlalu tinggi, titik permulaan lubang pin sudut perlu diturunkan. Pelarasan ini memastikan perjalanan lancar slider dan menghalang sebarang gangguan dengan komponen acuan lain.

| Bentuk Lebar Slider | Pertimbangan Reka |

| <60 mm | Pin sudut tunggal |

| 60-80 mm | 2 sudut pin |

| > 80 mm | 2 sudut pin + bar panduan di bawah gelangsar |

| Ketinggian Slider | Pertimbangan Reka Bentuk |

| Standard | Tiada pengubahsuaian |

| Terlalu tinggi | Menurunkan titik permulaan lubang pin sudut |

Mekanisme slider dalaman adalah penyelesaian yang bijak untuk mewujudkan pemotongan dan ciri -ciri kompleks di bahagian dalam produk. Dengan berhati -hati mengingati reka bentuk badan gelangsar dalaman, menggabungkan pin sudut dan bar panduan untuk slider yang lebih luas, dan menyesuaikan kedudukan lubang pin sudut untuk slider yang lebih tinggi, anda dapat memastikan operasi lancar dan keberkesanan mekanisme gelangsar dalaman.

Beban tangan dalam pengacuan suntikan

Handloads menawarkan alternatif kepada slider dan pengangkat untuk pengeluaran volum rendah dalam pengacuan suntikan. Mereka diletakkan secara manual sisipan yang membuat bahagian bawah dan ciri -ciri kompleks di bahagian yang dibentuk.

Alternatif kepada slider dan pengangkat untuk pengeluaran volum rendah

Slider dan pengangkat adalah mekanisme automatik yang melepaskan undercuts dan ciri -ciri kompleks dalam bahagian suntikan yang dibentuk. Walau bagaimanapun, mereka boleh mahal untuk pengeluaran pengeluaran rendah. Di sinilah beban tangan dimainkan.

Handloads adalah penyelesaian kos efektif untuk prototaip dan pengeluaran rendah. Mereka menghapuskan keperluan untuk mekanisme automatik yang mahal, menjadikan mereka pilihan ekonomi untuk aplikasi ini.

Sisipan yang diletakkan secara manual untuk mencipta bahagian bawah dan ciri -ciri yang kompleks

Handloads diletakkan secara manual yang membuat undercuts dan ciri -ciri kompleks di bahagian yang dibentuk. Sebelum rongga acuan diisi, pekerja memuat sisipan dengan tangan. Sekeping tangan yang dimuatkan ini dikeluarkan dengan bahagian selesai dan dikeluarkan supaya ia dapat dimasukkan semula semasa kitaran pencetakan suntikan seterusnya.

Handloads boleh membuat pelbagai ciri, termasuk:

Potong

Benang

Geometri kompleks

Lubang sampingan

Saluran dan alur

Ekonomik untuk prototaip dan jumlah yang rendah

Walaupun beban tangan menambah kos buruh ke proses pengacuan suntikan, mereka masih ekonomik untuk prototaip dan pengeluaran rendah. Penjimatan kos daripada tidak memerlukan mekanisme automatik yang mahal seperti slider dan pengangkat mengimbangi kos buruh tambahan.

Handloads sangat sesuai untuk:

Prototaip dan menguji reka bentuk baru

Pengeluaran volum rendah berjalan (biasanya kurang daripada 1,000 bahagian)

Bahagian dengan geometri kompleks yang sukar atau mahal untuk dicipta dengan mekanisme automatik

Pertimbangan untuk berbasikal yang konsisten dan penyejukan yang betul

Sebagai lanjutan dari acuan suntikan, beban tangan memerlukan suhu yang tepat untuk kualiti pencetakan dan konsistensi sebahagian-ke-bahagian. Berikut adalah beberapa pertimbangan utama:

Berbasikal yang konsisten: Jika bahagian memerlukan pelbagai sisipan tangan, berbasikal yang konsisten mungkin mencabar. Untuk mengekalkan masa kitaran pengeluaran yang betul, penting untuk membina beban tangan dan menggunakan lekapan khas untuk memudahkan pengekstrakan bahagian kompleks.

Penyejukan yang betul: Handloads mesti direka untuk menyokong penyejukan yang betul antara kitaran. Mereka harus dibina dari bahan -bahan yang dapat menahan turun naik suhu proses pengacuan suntikan. Penyejukan yang betul membantu memastikan kualiti dan konsistensi bahagian -bahagian yang dibentuk.

Penutupan acuan tekanan rendah: Sangat penting bagi molder untuk menggunakan acuan tekanan rendah dekat untuk meminimumkan kerosakan beban tangan yang berpotensi. Ini membantu memanjangkan hayat beban tangan dan memastikan kualiti bahagian yang dibentuk.

| handloads | slider dan pengangkat |

| Sisipan secara manual | Mekanisme automatik |

| Ekonomik untuk pengeluaran volum rendah | Kos efektif untuk pengeluaran volum tinggi |

| Sesuai untuk prototaip dan geometri kompleks | Sesuai untuk pengeluaran pengeluaran yang besar dan geometri yang lebih mudah |

| Memerlukan pertimbangan berbasikal dan penyejukan yang konsisten | Direka untuk operasi automatik dan konsisten |

Kesimpulan

Memahami slider pencetakan suntikan adalah penting untuk mewujudkan bahagian yang kompleks dengan ketepatan. Slider memastikan demolding yang lancar dengan menangani undercuts, alur, dan ciri -ciri lain yang mencabar. Kami telah meliputi definisi, komponen, dan mengapa mereka penting dalam proses pencetakan.

Kami telah menyelidiki pelbagai komponen sistem slaid, jenis pin panduan, dan prinsip kerja di belakang slider. Panduan reka bentuk langkah demi langkah menyediakan pelan tindakan untuk mewujudkan sistem slider yang berkesan sambil mengelakkan kesilapan yang sama.

Sebagai profesional pencetakan suntikan, mempunyai pemahaman yang mendalam tentang slider adalah penting untuk mewujudkan bahagian yang berkualiti tinggi dan kompleks dengan cekap. Dengan menggunakan pengetahuan yang diperoleh dari panduan ini, anda boleh mengoptimumkan proses pencetakan suntikan anda dan menangani reka bentuk yang paling mencabar dengan keyakinan.