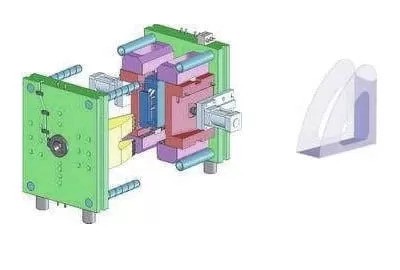

Bạn đã bao giờ tự hỏi làm thế nào các bộ phận nhựa phức tạp được tạo ra với độ chính xác? Thanh trượt đúc phun là chìa khóa. Những thành phần thiết yếu này giúp tạo ra các tính năng phức tạp trong các sản phẩm đúc, đảm bảo sản xuất mượt mà và hiệu quả. Trong bài đăng này, bạn sẽ tìm hiểu lý do tại sao các thanh trượt rất quan trọng trong quá trình ép phun và cách chúng tạo ra các phần phức tạp có thể.

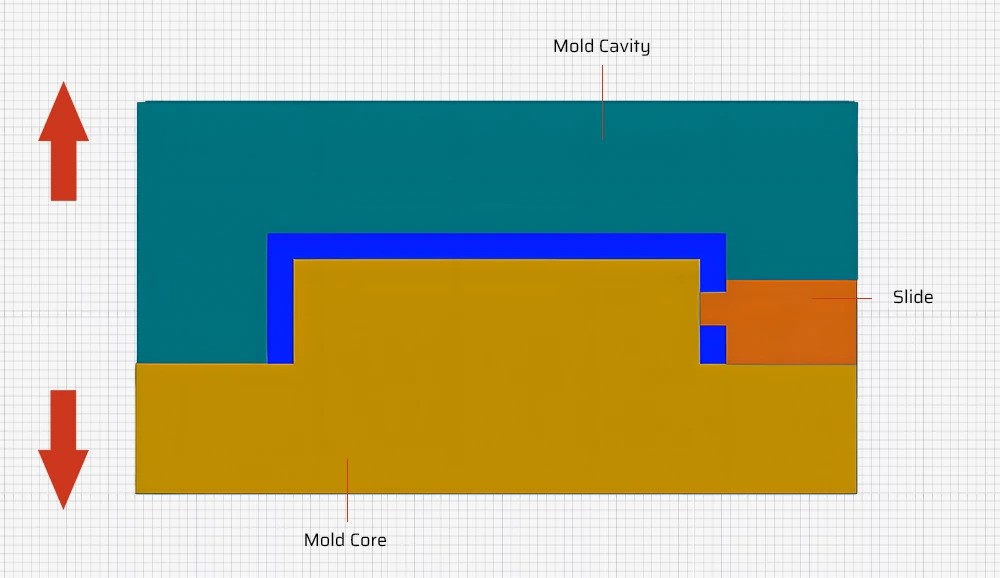

Thanh trượt đúc phun là gì?

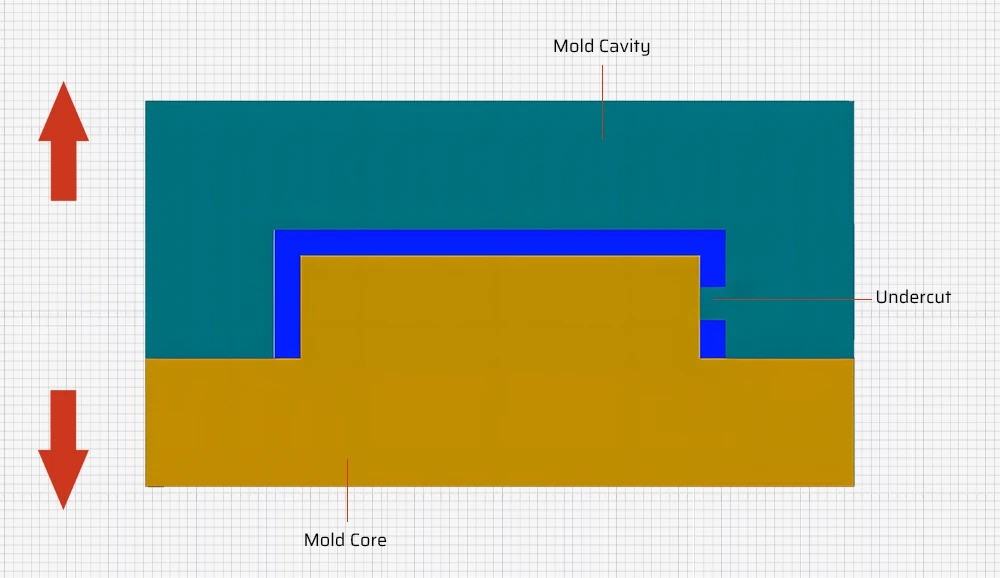

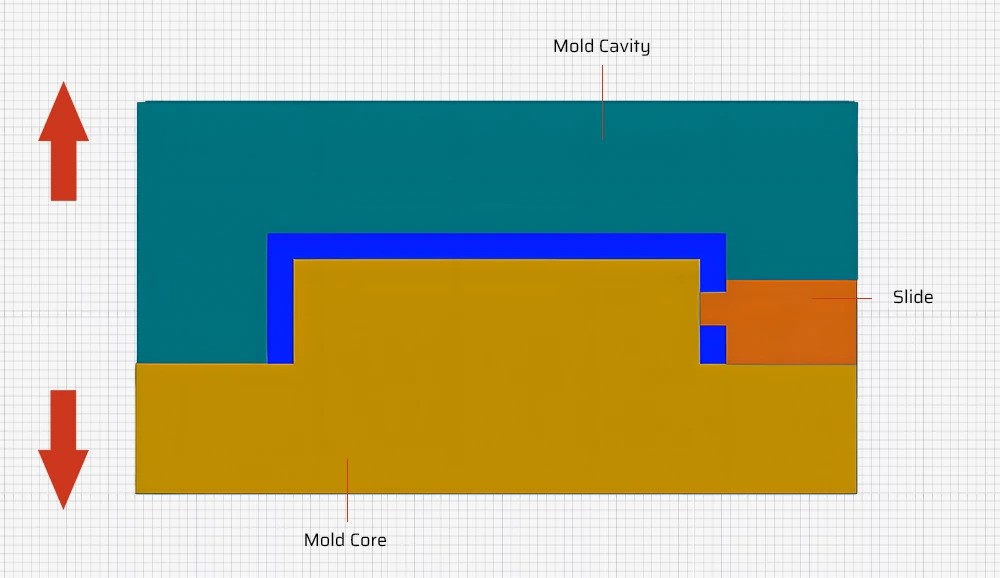

Một thanh trượt đúc phun là một thành phần di chuyển trong khuôn. Nó trượt theo một hướng vuông góc với hoặc ở một góc theo hướng mở khuôn. Điều này cho phép tạo ra các vết cắt, lỗ và rãnh trên phần đúc.

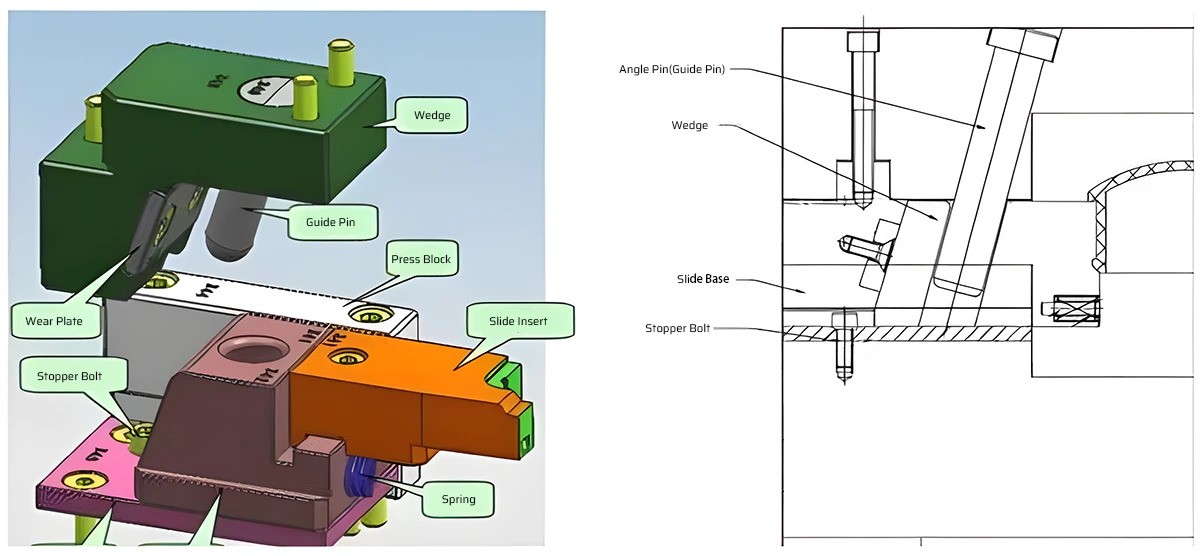

Các thành phần cơ bản của hệ thống thanh trượt bao gồm:

Tại sao thanh trượt được sử dụng trong đúc phun?

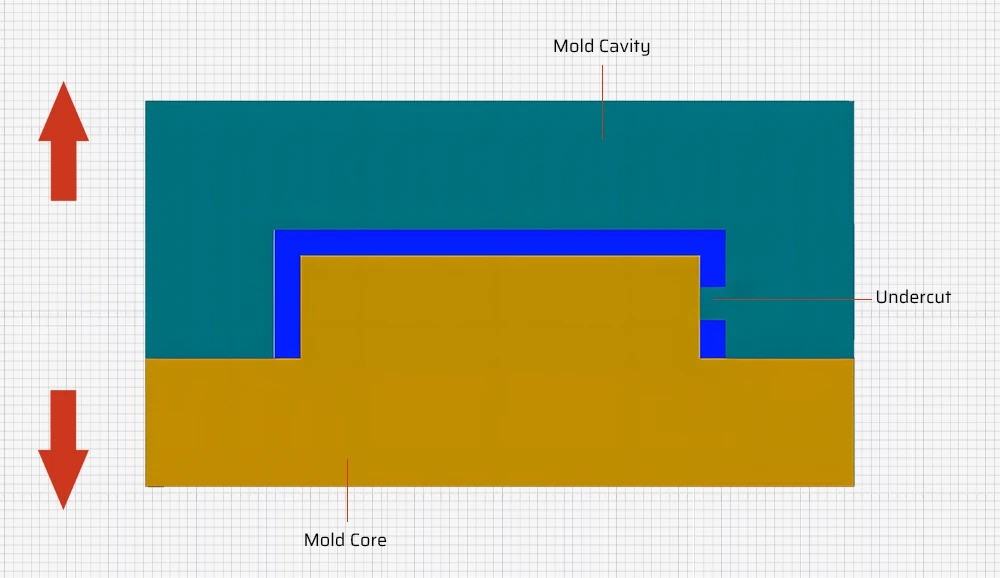

Sliders rất quan trọng khi sản phẩm có cấu trúc ngăn chặn sự giảm bớt thích hợp mà không cần sử dụng. Chúng là cần thiết cho các bộ phận với undercuts, Các lỗ , hoặc các rãnh không thể được hình thành trực tiếp trong khoang khuôn.

Đây là cách các thanh trượt tạo điều kiện cho việc giảm bớt trơn tru:

Trong quá trình mở khuôn, pin hướng dẫn góc điều khiển thanh trượt.

Thanh trượt di chuyển theo chiều ngang, giải phóng tính năng Undercut hoặc phức tạp.

Điều này cho phép phần đúc được bị đẩy ra mà không bị hư hại.

Nếu không có thanh trượt, sẽ không thể tạo ra nhiều bộ phận nhựa phức tạp trong một quá trình đúc duy nhất. Họ biến đổi chuyển động mở khuôn dọc thành một hành động trượt ngang, cho phép tạo ra các thiết kế phức tạp.

Vật liệu trượt phải có độ cứng thích hợp và khả năng chống mài mòn để chịu được ma sát của chuyển động. Độ cứng của khoang hoặc phần cốt lõi của thanh trượt phải khớp với phần còn lại của khuôn.

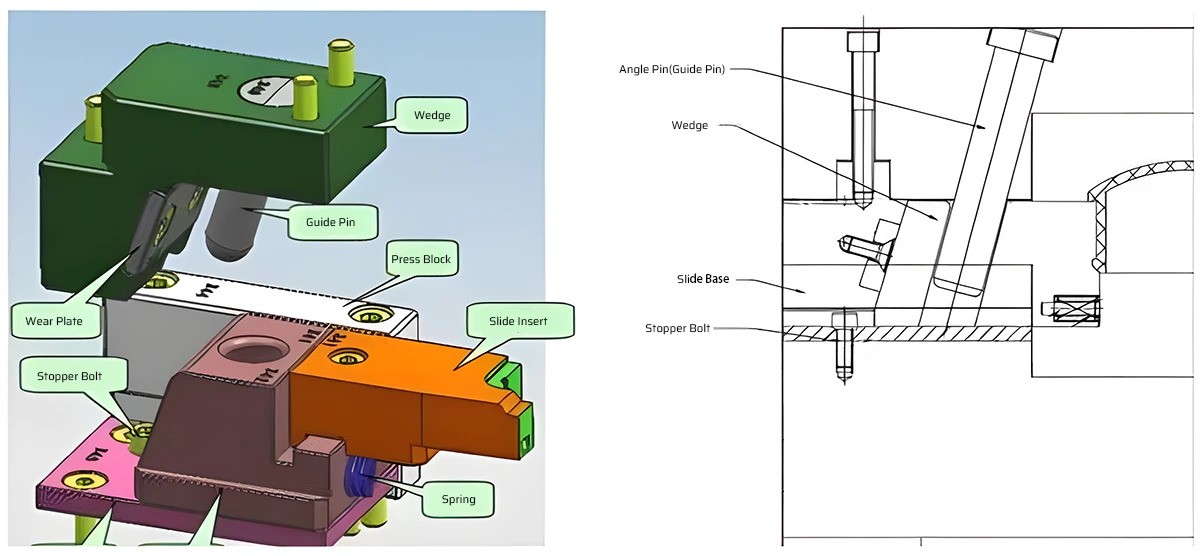

Các thành phần của hệ thống trượt

Thanh trượt khuôn phun bao gồm một số thành phần chính. Mỗi phần đóng một vai trò quan trọng trong việc đảm bảo hoạt động trơn tru và các bộ phận đúc chất lượng. Hãy đi sâu vào các thành phần này:

Ghim hướng dẫn (ghim góc hoặc chân sừng)

Chân hướng dẫn, còn được gọi là chốt góc hoặc chân sừng, là loại hành động trượt phổ biến nhất. Nó phục vụ hai chức năng chính:

Định vị lõi và mặt của khoang khuôn

Hỗ trợ trọng lượng của khuôn

Chân hướng dẫn phải được định vị từ 15 đến 25 mm so với sản phẩm. Nó tạo điều kiện cho sự di chuyển dễ dàng trong hệ thống khuôn.

Cơ thể trượt

Cơ thể trượt là trái tim của cơ chế trượt. Nó chứa tất cả các thành phần cần thiết cho hành động trượt. Cơ thể trượt cung cấp hỗ trợ cấu trúc và đảm bảo chuyển động phối hợp.

Mặc đĩa

Tấm mặc được thiết kế để giảm ma sát và mặc giữa các bộ phận chuyển động. Chúng giúp mở rộng tuổi thọ của các thành phần trượt. Những tấm này đảm bảo hoạt động trơn tru trong nhiều chu kỳ đúc.

Nhấn Block

Khối báo chí tạo ra áp suất và lực cho chức năng thanh trượt thích hợp. Nó hỗ trợ và hướng dẫn nửa trên của thanh trượt. Khối báo chí duy trì khoảng cách giữa slide và lõi.

Nêm

Wedge nén thanh trượt, ngăn không cho nó rút lại trong quá trình tiêm. Điều này là rất quan trọng do áp lực cao liên quan đến quá trình đúc. Các nêm giữ cho thanh trượt tại chỗ.

BOLT STOCK

Bu lông dừng điều khiển đột quỵ của thanh trượt trong quá trình chuyển động. Đó là một thành phần vít cố định trên thanh trượt. Bu lông dừng ngăn chặn việc di chuyển quá mức hoặc chuyển động vượt ra ngoài phạm vi được chỉ định.

Lò xo

Lò xo hỗ trợ định vị trượt và trở lại. Họ đảm bảo thanh trượt trở về vị trí chính xác sau mỗi chu kỳ đúc. Springs đóng một vai trò quan trọng trong việc duy trì tính nhất quán.

Các loại ghim hướng dẫn

Chân hướng dẫn là các thành phần thiết yếu của thanh trượt khuôn phun. Chúng có nhiều loại khác nhau, mỗi loại phù hợp cho các ứng dụng cụ thể.

Tấm khuôn mỏng hoặc tấm kẹp

Những chân hướng dẫn này là lý tưởng cho các tấm khuôn mỏng, có thể tách rời. Họ cung cấp một số lợi thế:

Các tấm khuôn mỏng hoặc các tấm kẹp thường được sử dụng trong các khuôn nhỏ hơn. Chúng là một giải pháp hiệu quả chi phí cho các thiết kế phần đơn giản hơn.

Ghế dẫn hướng cho 2 hoặc 3 tấm với các tấm dày và khoang khuôn lớn

Khi xử lý các tấm dày hơn và các khoang nấm mốc lớn hơn, cần có thiết kế pin hướng dẫn cụ thể. Các chân hướng dẫn này có tỷ lệ chiều dài trên đường kính từ 1,5 trở lên.

Tỷ lệ chiều dài trên đường kính là rất quan trọng vì nhiều lý do:

Đảm bảo căn chỉnh thích hợp của các tấm khuôn

Ngăn ngừa ràng buộc hoặc dính trong khi mở và đóng khuôn

Duy trì tính toàn vẹn cấu trúc của pin hướng dẫn

Tuy nhiên, các chân hướng dẫn có tỷ lệ chiều dài trên đường kính cao có thể thể hiện một số nhược điểm:

Để giảm thiểu những vấn đề này, thiết kế cẩn thận và lựa chọn vật liệu là rất cần thiết. Sử dụng các vật liệu chất lượng cao và tối ưu hóa hình học pin hướng dẫn có thể giúp đảm bảo hoạt động trơn tru. Hướng dẫn

| loại pin | đặc điểm | các ứng dụng |

| Tấm khuôn mỏng hoặc tấm kẹp | Sự ổn định tốt Bề mặt mờ hoàn thiện | |

| Ghế dẫn hướng cho 2 hoặc 3 tấm với các tấm dày và khoang khuôn lớn | Tỷ lệ chiều dài trên đường kính ≥ 1,5 Đảm bảo liên kết thích hợp Ngăn chặn ràng buộc hoặc dính | Tấm dày hơn Khoang khuôn lớn hơn Thiết kế phần phức tạp |

Vai trò của khối hướng dẫn (thanh trượt)

Khối hướng dẫn, còn được gọi là thanh trượt, là một thành phần quan trọng của hệ thống thanh trượt khuôn phun. Nó hoạt động song song với pin hướng dẫn để đảm bảo chuyển động trơn tru và chính xác.

Bổ sung cho chức năng của pin hướng dẫn

Khối hướng dẫn bổ sung cho chức năng của pin hướng dẫn. Trong khi pin hướng dẫn cung cấp vị trí và hỗ trợ, khối hướng dẫn tạo điều kiện cho chuyển động trượt. Sự hợp tác này là điều cần thiết cho hoạt động đúng đắn của cơ chế trượt.

Lực tác dụng trên pin hướng dẫn

Khối hướng dẫn tác dụng một lực trên chân dẫn hướng. Lực này giúp giữ pin hướng dẫn đúng vị trí, ngay cả dưới áp lực cao của quá trình ép phun. Bằng cách duy trì vị trí của PIN hướng dẫn, khối hướng dẫn đảm bảo tính chính xác và tính nhất quán của chuyển động của thanh trượt.

Hướng dẫn chuyển động của pin hướng dẫn

Khối hướng dẫn cũng phục vụ để hướng dẫn chuyển động của pin hướng dẫn. Nó cung cấp một đường dẫn trơn tru và được kiểm soát cho pin hướng dẫn để làm theo. Hướng dẫn này là rất quan trọng để duy trì sự liên kết và độ chính xác của cơ chế trượt.

Khối hướng dẫn thường có khe cắm hướng dẫn hình chữ T. Thiết kế khe này cho phép hướng dẫn và hỗ trợ tối ưu của pin hướng dẫn. Khối hướng dẫn nên được làm từ thép cứng để chịu được hành động trượt lặp đi lặp lại.

Tạo điều kiện cho cả chuyển động dọc và ngang

Một trong những vai trò chính của khối hướng dẫn là tạo điều kiện cho cả chuyển động dọc và ngang. Trong quá trình đúc phun, thanh trượt cần di chuyển theo hai hướng:

Chuyển động dọc: Đây là chuyển động lên và xuống của thanh trượt, được điều khiển bởi chân dẫn hướng.

Chuyển động ngang: Đây là chuyển động bên của thanh trượt, cho phép tạo ra các phần cắt và các tính năng phức tạp.

Thiết kế của khối hướng dẫn cho phép chuyển động hai hướng này. Sự tương tác của nó với chân dẫn hướng và thân xe trượt cho phép chuyển đổi liền mạch giữa chuyển động dọc và ngang. Hướng dẫn

| chức năng khối | mô tả |

| Bổ sung PIN Hướng dẫn | Hoạt động song song với pin hướng dẫn cho chuyển động trơn tru và chính xác |

| Tác dụng lực | Giúp giữ pin hướng dẫn tại chỗ dưới áp suất ép phun cao |

| Hướng dẫn chuyển động | Cung cấp một đường dẫn được kiểm soát để pin hướng dẫn theo dõi, duy trì sự liên kết và độ chính xác |

| Tạo điều kiện chuyển động dọc và ngang | Cho phép thanh trượt di chuyển theo cả hai hướng lên và bên |

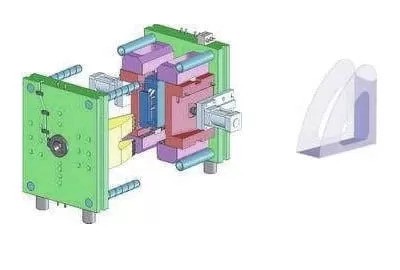

Các loại thanh trượt đúc phun

Thanh trượt ép phun có các loại khác nhau, mỗi loại có đặc điểm cụ thể và các trường hợp sử dụng. Hãy khám phá hai loại phổ biến: slide pin cam và slide thủy lực.

Slide pin cam (ghim góc)

Các slide pin cam, còn được gọi là ghim góc, là loại hành động trượt phổ biến nhất. Chúng có một chốt dẫn hướng góc rút từ một lỗ góc bên trong thân xe trượt. Ghim kim loại này được gắn ở phía đứng yên của khuôn và sử dụng một khối góc để khóa slide tại chỗ.

Ưu điểm của slide pin cam bao gồm:

Tuy nhiên, các slide pin cam cũng có một số hạn chế:

Slide thủy lực

Các slide thủy lực được sử dụng khi cần kiểm soát và chính xác cao hơn. Chúng đặc biệt có lợi trong các tình huống mà các slide cơ học có thể gây áp lực quá nhiều lên khối hướng dẫn, dẫn đến hao mòn.

Các slide thủy lực cung cấp một số lợi thế:

Kiểm soát chính xác thời gian và trình tự của chuyển động trượt

Có khả năng quản lý áp lực tiêm cao mà không bị hao mòn quá mức

Hành động trượt trơn tru và nhất quán

Khóa xi lanh thủy lực có thể được sử dụng cho các vết cắt ở phía khoang của công cụ. Họ cung cấp bảo mật và độ chính xác bổ sung trong các ứng dụng đầy thách thức này.

| loại slide | Các đặc điểm | Các trường hợp sử dụng |

| Slide pin cam (ghim góc) | Góc hướng dẫn góc Tự động trở lại Hiệu quả chi phí | |

| Slide thủy lực | Kiểm soát chính xác Xử lý áp lực cao Hành động trơn tru | Trình tự trượt phức tạp Ứng dụng áp suất cao Undercuts ở phía khoang |

Làm thế nào để các thanh trượt đúc phun hoạt động?

Thanh trượt đúc đóng một vai trò quan trọng trong việc tạo ra các bộ phận phức tạp. Nhưng chính xác thì chúng hoạt động như thế nào? Hãy khám phá nguyên tắc làm việc và quá trình từng bước của các thành phần khéo léo này.

Nguyên tắc làm việc của thanh trượt

Thanh trượt không có mạch hoặc xi lanh thủy lực. Vì vậy, sức mạnh của họ đến từ đâu? Câu trả lời nằm trong các bài viết hướng dẫn góc cạnh.

Trong quá trình mở và đóng khuôn, hướng dẫn góc cạnh tạo ra ma sát với thành bên trong của thanh trượt. Lực ma sát này điều khiển toàn bộ hệ thống thanh trượt để di chuyển vuông góc với hướng giảm dần.

Chuyển động lên và xuống của chân góc trượt điều khiển toàn bộ hệ thống trượt. Đó là một cơ chế đơn giản nhưng hiệu quả, khai thác chuyển động của khuôn để tạo ra các tính năng phức tạp.

Quá trình từng bước

Hãy phá vỡ hoạt động trượt trong chu kỳ ép phun:

Đóng khuôn:

Các bài hướng dẫn góc cạnh tham gia với thanh trượt.

Thanh trượt di chuyển vào vị trí, căn chỉnh với khoang khuôn.

Tiêm:

Nhựa nóng chảy lấp đầy khoang khuôn và thanh trượt.

Wedge nén thanh trượt, ngăn chặn sự rút lại do áp suất tiêm.

Làm mát:

Mở khuôn:

Khuôn mở, và bài hướng dẫn góc rút rút từ thanh trượt.

Thanh trượt di chuyển theo chiều ngang, giải phóng tính năng Undercut hoặc phức tạp.

Phóng ra:

Chân phun đẩy phần đúc ra khỏi khuôn.

Thanh trượt trở về vị trí ban đầu của nó, sẵn sàng cho chu kỳ tiếp theo.

Trong suốt quá trình này, bu lông nút chặn điều khiển cú đánh của thanh trượt và các lò xo hỗ trợ định vị và quay lại. Đó là một điệu nhảy được tổ chức tốt dẫn đến các phần được đúc hoàn hảo.

Hướng dẫn từng bước để thiết kế slide khuôn phun

Thiết kế một slide khuôn phun đòi hỏi phải xem xét cẩn thận và chú ý đến chi tiết. Thực hiện theo hướng dẫn từng bước này để đảm bảo thiết kế trượt thành công.

1. Cân nhắc thiết kế ban đầu

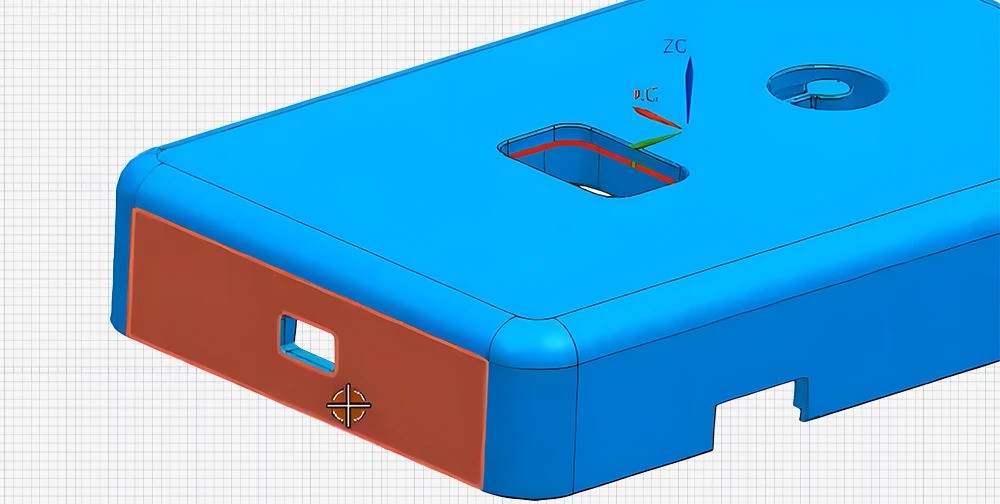

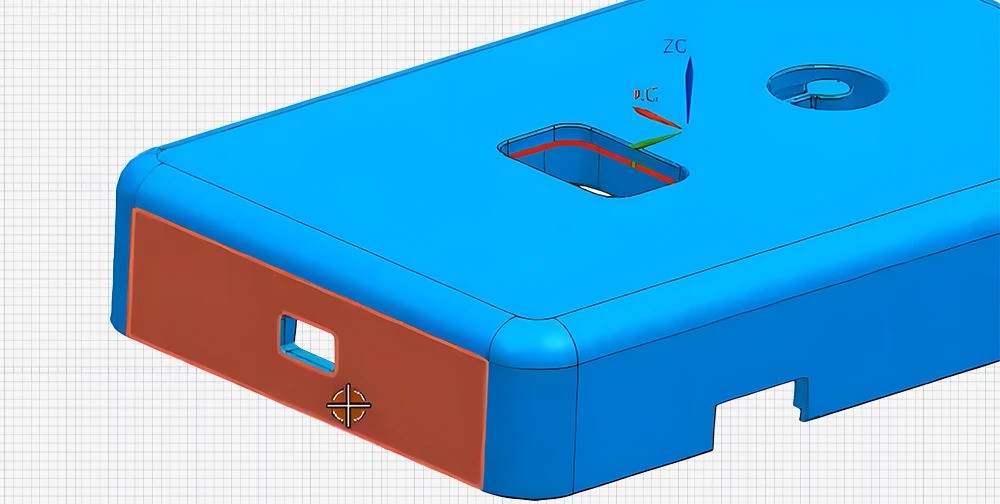

Bắt đầu bằng cách xem xét kỹ lưỡng thiết kế một phần. Xác định các tính năng yêu cầu sử dụng các slide, chẳng hạn như undercuts , chủ đề hoặc hình dạng phức tạp. Các tính năng này sẽ ra lệnh cho loại và số lượng slide cần thiết.

2. Lựa chọn vật liệu

Chọn các vật liệu thích hợp cho các slide. Các lựa chọn phổ biến bao gồm thép công cụ, nhôm và đồng beryllium. Đảm bảo vật liệu được chọn tương thích với vật liệu khuôn và quy trình đúc cụ thể. Xem xét các yếu tố như độ cứng, khả năng chống mài mòn và tính chất nhiệt.

3. Xác định loại trượt và số

Dựa trên các tính năng được xác định, chọn loại slide thích hợp. Xác định số lượng các slide cần thiết để tạo hiệu quả các tính năng mong muốn. Các bộ phận phức tạp có thể yêu cầu nhiều slide làm việc song song.

4. Tính toán kích thước slide

Tính toán kích thước của các slide để đảm bảo chuyển động và giải phóng mặt bằng đúng trong khoang khuôn. Hãy xem xét thiết kế bộ phận và loại slide được chọn. Slide nên có đủ không gian để di chuyển mà không can thiệp vào các thành phần khuôn khác. Hướng dẫn trượt nên được thực hiện với độ thanh thải 0,5mm ở một bên.

5. Dự thảo các cân nhắc góc

Kết hợp Dự thảo các góc vào thiết kế slide để ngăn chặn thiệt hại cho bộ phận trong quá trình phóng. Bản thảo các góc tạo điều kiện cho việc giải phóng mượt mà của phần đúc từ slide. Đảm bảo các góc dự thảo phù hợp cho các vật liệu cụ thể và hình học một phần.

6. Các tính năng lồng vào nhau

Thiết kế các tính năng lồng vào nhau để ngăn chặn sự di chuyển không mong muốn của các slide trong quá trình đúc. Các tính năng này giúp duy trì tính toàn vẹn và độ chính xác của các slide. Họ cũng đảm bảo các slide trở về vị trí thích hợp của họ sau mỗi chu kỳ đúc. Hãy nhớ định vị khối dừng ở cuối chân trượt dài hơn để tránh biến dạng.

7. Thiết kế cho khả năng sản xuất

Tối ưu hóa thiết kế slide để dễ sản xuất, lắp ráp và bảo trì. Xem xét các quy trình sản xuất và thiết bị cụ thể có sẵn. Hợp lý hóa thiết kế để giảm thiểu độ phức tạp và giảm tiềm năng cho các lỗi. Mục tiêu cho một thiết kế vừa chức năng và hiệu quả để sản xuất.

| Thiết kế | các cân nhắc quan trọng |

| Cân nhắc thiết kế ban đầu | |

| Lựa chọn vật chất | |

| Xác định loại slide và số | |

| Tính toán kích thước trượt | |

| Dự thảo xem xét góc độ | |

| Các tính năng lồng vào nhau | |

| Thiết kế cho khả năng sản xuất | |

Để biết thêm thông tin về các thành phần khuôn phun và Thiết kế khuôn phun , truy cập hướng dẫn toàn diện của chúng tôi.

Những sai lầm phổ biến cần tránh trong thiết kế trượt khuôn phun

Thiết kế các slide khuôn phun có thể phức tạp. Tránh những sai lầm phổ biến là rất quan trọng để tạo ra các slide hiệu quả và đáng tin cậy. Hãy xem một số cạm bẫy để coi chừng.

Bỏ qua việc xem xét góc độ dự thảo

Một trong những lỗi nghiêm trọng nhất là bỏ qua Dự thảo góc . Các góc dự thảo không đầy đủ có thể dẫn đến một số vấn đề:

Khó đẩy phần ra khỏi khuôn

Thiệt hại cho bộ phận trong quá trình phóng

Tăng hao mòn trên bề mặt trượt và khuôn

Để ngăn chặn những vấn đề này, hãy đảm bảo các góc dự thảo thích hợp cho cả phần và slide. Các góc dự thảo cụ thể cần thiết phụ thuộc vào hình học vật liệu và một phần. Theo nguyên tắc chung, nhằm mục đích cho một góc nháp tối thiểu từ 1 ° đến 2 °.

Lựa chọn vật liệu không phù hợp

Chọn vật liệu sai cho các slide của bạn có thể có hậu quả nghiêm trọng. Vật liệu không tương thích có thể dẫn đến:

Khi chọn vật liệu, ưu tiên độ bền và khả năng tương thích với vật liệu khuôn và quá trình đúc. Các lựa chọn phổ biến bao gồm thép công cụ, nhôm và đồng beryllium. Xem xét các yếu tố như độ cứng, khả năng chống mài mòn và tính chất nhiệt.

Thiết kế trượt quá phức tạp

Trong khi các slide cho phép tạo các tính năng phức tạp, các thiết kế trượt quá phức tạp có thể có vấn đề. Hạn chế của sự phức tạp quá mức bao gồm:

Để tránh những vấn đề này, ưu tiên sự đơn giản và hiệu quả trong các thiết kế slide của bạn. Tập trung vào việc tạo các slide có chức năng, đáng tin cậy và dễ sản xuất. Tránh các tính năng không cần thiết hoặc hình học phức tạp làm tăng thêm độ phức tạp mà không có lợi ích đáng kể.

Bỏ qua các tính năng lồng vào nhau

Các tính năng lồng vào nhau là rất cần thiết để ngăn chặn sự di chuyển không mong muốn của các slide trong quá trình đúc. Việc bỏ qua để bao gồm các tính năng này có thể dẫn đến:

Sự sai lệch của các slide

Chất lượng phần không nhất quán

Thiệt hại cho khuôn hoặc slide

Kết hợp các tính năng lồng vào nhau vào thiết kế slide của bạn để duy trì tính toàn vẹn và độ chính xác trượt. Các tính năng này đảm bảo rằng các slide vẫn ở vị trí dự định của chúng trong suốt chu kỳ đúc.

| sai lầm phổ biến | hậu quả | Giải pháp |

| Bỏ qua các góc dự thảo | Khó phóng Một phần thiệt hại Tăng hao mòn | |

| Lựa chọn vật liệu không phù hợp | Mặc sớm Hiệu suất trượt kém Giảm chất lượng một phần | |

| Thiết kế trượt quá phức tạp | | |

| Bỏ qua các tính năng lồng vào nhau | | |

Để biết thêm thông tin về các quy trình và kỹ thuật ép phun, hãy xem hướng dẫn của chúng tôi về khiếm khuyết ép phun và Thiết kế khuôn phun . Để hiểu thêm về các thành phần liên quan, hãy tham khảo bài viết của chúng tôi về 10 phần của khuôn phun.

Slide ép phun so với nâng cao

Các slide và máy nâng phun đều được sử dụng để tạo ra các phần cắt và các tính năng phức tạp trong các bộ phận đúc. Tuy nhiên, chúng có sự khác biệt rõ rệt về ý nghĩa, ứng dụng và cơ chế cơ học của chúng.

Ý nghĩa và ứng dụng

Đang nâng: Một bộ nâng là một cơ chế được sử dụng để định hình các barb hoặc phần nhô ra trong sản phẩm. Nó phù hợp để tạo ra các barbs đơn giản và thường được sử dụng trong các ứng dụng sau:

Thiết bị xử lý điện cho các sản phẩm bột dựa trên đồng và sắt

Đúc cao su, chẳng hạn như khuôn lốp xe và khuôn cao su 'O '

Các sản phẩm nhựa với nhiệt và đúc nhiệt dẻo

Slider: Một thanh trượt là một thành phần khuôn có thể trượt theo hướng mở khuôn hoặc ở một góc nhất định theo hướng mở. Nó được sử dụng khi cấu trúc sản phẩm làm cho không thể giải phóng phần đúc mà không sử dụng một thanh trượt. Thanh trượt được sử dụng rộng rãi trong các lĩnh vực khác nhau, bao gồm:

Máy CNC và Trung tâm gia công

Thiết bị y tế và ô tô

Máy điện tử và tự động hóa

Máy ép phun và hệ thống mở khuôn

Cơ chế cơ học

Đang nâng: Người nâng sử dụng các cơ chế đẩy ra khác nhau để định hình và giải phóng các Barbs trong sản phẩm. Các cơ chế này bao gồm:

Đẩy cơ chế đẩy ra khối

Các bộ phận đúc cơ chế đẩy

Cơ chế đẩy áp suất không khí

Cơ chế đẩy tích hợp đa thành phần

Cơ chế đẩy thanh trượt nghiêng

Cơ chế cụ thể được sử dụng phụ thuộc vào sự phức tạp của Barb và vật liệu được đúc.

Slider: Thanh trượt sử dụng cơ chế kéo lõi để giải phóng phần đúc từ khuôn. Thanh trượt được kết nối với lõi đúc và được điều khiển bởi một cột dẫn hướng nghiêng. Trong quá trình mở khuôn, thanh trượt di chuyển theo sau, kéo lõi và giải phóng tính năng Undercut hoặc phức tạp.

Bản thân vật liệu trượt phải có độ cứng thích hợp và khả năng chống mài mòn để chịu được ma sát của chuyển động. Độ cứng của khoang hoặc phần lõi của thanh trượt phải khớp với phần còn lại của khuôn.

| Tính năng | nâng cao | trượt |

| Nghĩa | Hình dạng Barbs trong sản phẩm | Thành phần trượt theo hướng mở khuôn |

| Ứng dụng | Barbs đơn giản, thiết bị chế biến điện, đúc cao su | Khóa học phức tạp, máy CNC, ô tô, thiết bị y tế |

| Cơ chế cơ học | Khối đẩy, các bộ phận đúc, đẩy ra áp suất không khí | Cơ chế kéo lõi được điều khiển bởi cột Hướng dẫn nghiêng |

| Yêu cầu vật chất | Phụ thuộc vào ứng dụng cụ thể | Độ cứng thích hợp và khả năng chống mòn để chịu được ma sát |

Cơ chế trượt bên trong

Khi thanh trượt bên và cơ chế trên cùng nghiêng không thể được thiết kế, cơ chế thanh trượt bên trong được phát huy tác dụng. Đây là một giải pháp độc đáo để tạo ra các tính năng cắt xén và các tính năng phức tạp ở phía bên trong của sản phẩm.

Cân nhắc thiết kế cho cơ thể thanh trượt bên trong

Cơ thể thanh trượt bên trong là thành phần cốt lõi của cơ chế thanh trượt bên trong. Dưới đây là một số cân nhắc thiết kế chính:

Được điều khiển đến phía bên trong của sản phẩm: Thanh trượt bên trong được hướng về phía bên trong của sản phẩm, không giống như cơ chế thanh trượt phổ biến.

Hướng của bit backhoe: Hướng của bit backhoe ngược lại với hướng của cột Hướng dẫn nghiêng trong cơ chế thanh trượt chung. Điều này cho phép tạo ra các phần cắt ở phía bên trong.

Được tải lò xo để ngăn chặn chuyển động ngược: Thanh trượt bên trong được tải lò xo để ngăn nó di chuyển về phía sau mà không đóng khuôn. Điều này đảm bảo định vị thích hợp và ngăn ngừa thiệt hại cho khuôn.

Khối chống mài mòn cho ma sát và chiết xuất lõi: Khối chống mài mòn được sử dụng với thanh trượt bên trong để cung cấp ma sát và điều khiển chiết xuất lõi trượt. Khối này cũng giúp đặt lại thanh trượt.

Nhiều ghim góc và thanh hướng dẫn cho thanh trượt rộng hơn

Đối với các thanh trượt rộng hơn, hỗ trợ và hướng dẫn bổ sung là cần thiết. Đây là những gì bạn cần xem xét:

Nếu chiều rộng trượt vượt quá 60 mm, nên xem xét việc triển khai 2 chân góc.

Đối với các thanh trượt rộng hơn 80 mm, một thanh hướng dẫn cần được đặt dưới thanh trượt ở giữa.

Các thành phần bổ sung này giúp phân phối lực và đảm bảo hoạt động trơn tru của cơ chế thanh trượt bên trong.

Giảm góc ghim góc điểm bắt đầu cho thanh trượt cao hơn

Các thanh trượt cao hơn yêu cầu sửa đổi vị trí lỗ ghim góc. Nếu thanh trượt quá cao, điểm bắt đầu của lỗ ghim góc cần được hạ xuống. Điều chỉnh này đảm bảo di chuyển trơn tru của thanh trượt và ngăn chặn mọi nhiễu với các thành phần khuôn khác.

| chiều rộng thanh trượt | Cân nhắc thiết kế |

| <60 mm | Pin góc đơn |

| 60-80 mm | 2 chân góc |

| > 80 mm | 2 chân góc + thanh hướng dẫn dưới thanh trượt |

| chiều cao trượt | cân nhắc thiết kế |

| Tiêu chuẩn | Không sửa đổi |

| Quá cao | Hạ thấp điểm bắt đầu của lỗ ghim góc |

Cơ chế thanh trượt bên trong là một giải pháp thông minh để tạo ra các phần cắt và các tính năng phức tạp ở phía bên trong của sản phẩm. Bằng cách xem xét cẩn thận việc thiết kế thân xe trượt bên trong, kết hợp nhiều chân góc và thanh hướng dẫn cho các thanh trượt rộng hơn và điều chỉnh vị trí lỗ ghim góc cho các thanh trượt cao hơn, bạn có thể đảm bảo hoạt động trơn tru và hiệu quả của cơ chế thanh trượt bên trong.

Tải tay trong ép phun

Các tay cầm cung cấp một giải pháp thay thế cho các thanh trượt và người nâng để sản xuất khối lượng thấp trong việc ép phun. Chúng được đặt thủ công các chèn tạo ra các phần cắt và các tính năng phức tạp trong phần đúc.

Thay thế cho các thanh trượt và người nâng để sản xuất khối lượng thấp

Thanh trượt và nâng cao là các cơ chế tự động giải phóng các phần cắt và các tính năng phức tạp trong các bộ phận đúc. Tuy nhiên, chúng có thể tốn kém cho các hoạt động sản xuất khối lượng thấp. Đây là nơi tải trọng tay đi vào chơi.

Tải trọng tay là một giải pháp hiệu quả chi phí cho các nguyên mẫu và sản xuất khối lượng thấp. Họ loại bỏ sự cần thiết của các cơ chế tự động đắt tiền, khiến chúng trở thành một lựa chọn kinh tế cho các ứng dụng này.

Chèn được đặt thủ công để tạo các tính năng cắt xén và các tính năng phức tạp

Tải trọng tay được đặt thủ công các phần chèn tạo ra các phần cắt và các tính năng phức tạp trong phần đúc. Trước khi khoang khuôn được lấp đầy, một công nhân tải chèn bằng tay. Mảnh chứa tay này được đẩy ra với phần đã hoàn thành và loại bỏ để nó có thể được kiểm tra lại trong chu kỳ ép phun tiếp theo.

HandLoads có thể tạo ra một loạt các tính năng, bao gồm:

Undercuts

Chủ đề

Hình học phức tạp

Lỗ bên

Kênh và rãnh

Kinh tế cho các nguyên mẫu và khối lượng thấp

Trong khi tải trọng tay thêm chi phí lao động cho quá trình ép phun, chúng vẫn kinh tế cho các nguyên mẫu và sản xuất khối lượng thấp. Tiết kiệm chi phí từ không yêu cầu các cơ chế tự động đắt tiền như thanh trượt và người nâng bù chi phí lao động bổ sung.

HandLoads đặc biệt phù hợp với:

Tạo mẫu và thử nghiệm các thiết kế mới

Sản xuất khối lượng thấp chạy (thường dưới 1.000 phần)

Các bộ phận có hình học phức tạp sẽ khó khăn hoặc tốn kém để tạo ra với các cơ chế tự động

Cân nhắc cho việc đạp xe nhất quán và làm mát đúng cách

Là một phần mở rộng của khuôn phun, tải trọng tay đòi hỏi nhiệt độ chính xác cho chất lượng đúc và tính nhất quán một phần. Dưới đây là một số cân nhắc chính:

Đi xe đạp nhất quán: Nếu một phần yêu cầu chèn nhiều tay, việc đạp xe nhất quán có thể là một thách thức. Để duy trì thời gian chu kỳ sản xuất thích hợp, điều cần thiết là xây dựng nhiều tải tay và sử dụng đồ đạc đặc biệt để tạo điều kiện cho việc trích xuất các bộ phận phức tạp.

Làm mát thích hợp: HandLoads phải được thiết kế để hỗ trợ làm mát thích hợp giữa các chu kỳ. Chúng nên được xây dựng từ các vật liệu có thể chịu được sự dao động nhiệt độ của quá trình ép phun. Làm mát thích hợp giúp đảm bảo chất lượng và tính nhất quán của các bộ phận đúc.

Đóng khuôn áp suất thấp: Điều quan trọng đối với Molder là sử dụng khuôn áp suất thấp gần để giảm thiểu thiệt hại tải tay tiềm tàng. Điều này giúp kéo dài tuổi thọ của các tay cầm và đảm bảo chất lượng của các bộ phận đúc.

| tay | thanh trượt và người nâng |

| Chèn đặt thủ công | Cơ chế tự động |

| Kinh tế cho sản xuất khối lượng thấp | Hiệu quả về chi phí cho sản xuất khối lượng lớn |

| Thích hợp cho các nguyên mẫu và hình học phức tạp | Lý tưởng cho các hoạt động sản xuất lớn và hình học đơn giản hơn |

| Yêu cầu đi xe đạp nhất quán và xem xét làm mát thích hợp | Được thiết kế cho hoạt động nhất quán, tự động |

Phần kết luận

Hiểu thanh trượt đúc phun là rất quan trọng để tạo ra các phần phức tạp với độ chính xác. Các thanh trượt đảm bảo giảm dần bằng cách giải quyết các đường cắt, rãnh và các tính năng thách thức khác. Chúng tôi đã đề cập đến định nghĩa, thành phần của chúng và tại sao chúng cần thiết trong quá trình đúc.

Chúng tôi đã đi sâu vào các thành phần khác nhau của hệ thống trượt, các loại chân hướng dẫn và nguyên tắc làm việc đằng sau các thanh trượt. Hướng dẫn thiết kế từng bước đã cung cấp một lộ trình để tạo ra các hệ thống trượt hiệu quả trong khi tránh các lỗi phổ biến.

Là một chuyên gia đúc phun, có một sự hiểu biết sâu sắc về các thanh trượt là rất quan trọng để tạo ra các bộ phận chất lượng cao, phức tạp một cách hiệu quả. Bằng cách áp dụng kiến thức thu được từ hướng dẫn này, bạn có thể tối ưu hóa các quy trình ép phun của mình và giải quyết ngay cả những thiết kế khó khăn nhất với sự tự tin.