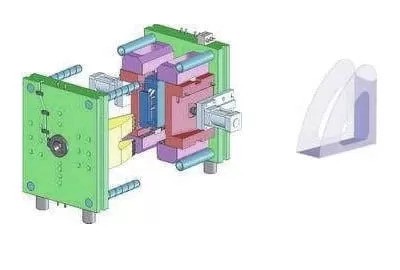

کیا آپ نے کبھی سوچا ہے کہ صحت سے متعلق پلاسٹک کے پیچیدہ حصے کتنے پیچیدہ ہیں؟ انجیکشن مولڈنگ سلائیڈرز کلید ہیں۔ یہ ضروری اجزاء ہموار اور موثر پیداوار کو یقینی بناتے ہوئے مولڈ مصنوعات میں پیچیدہ خصوصیات پیدا کرنے میں مدد کرتے ہیں۔ اس پوسٹ میں ، آپ یہ سیکھیں گے کہ انجیکشن مولڈنگ کے عمل میں سلائیڈر کیوں اہم ہیں اور وہ پیچیدہ حصوں کو کس طرح ممکن بناتے ہیں۔

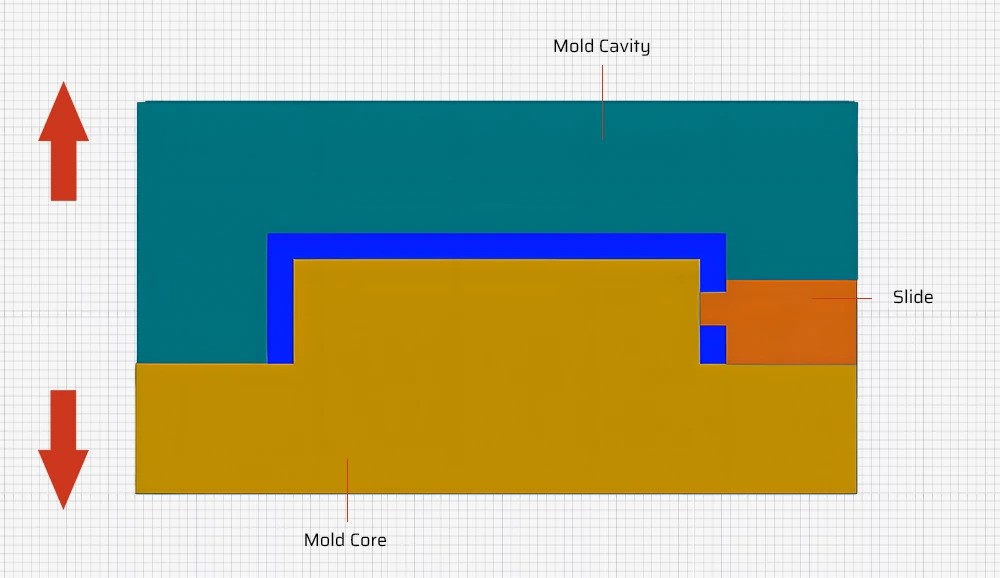

انجیکشن مولڈنگ سلائیڈر کیا ہے؟

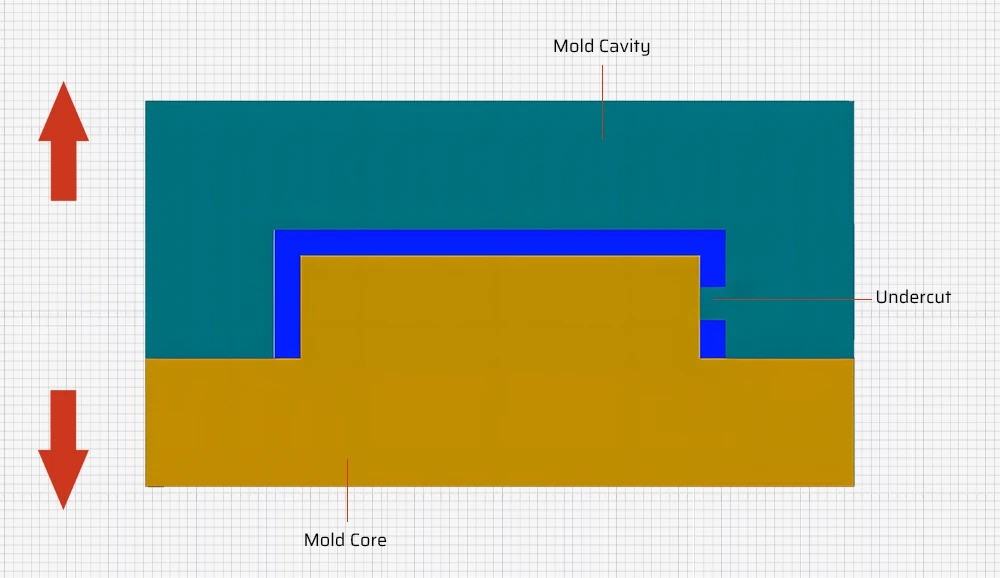

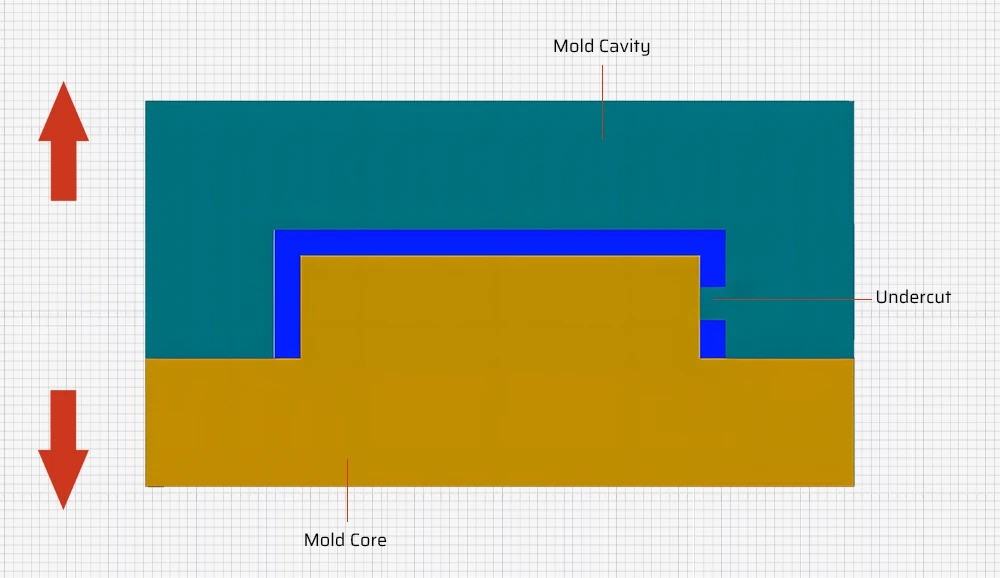

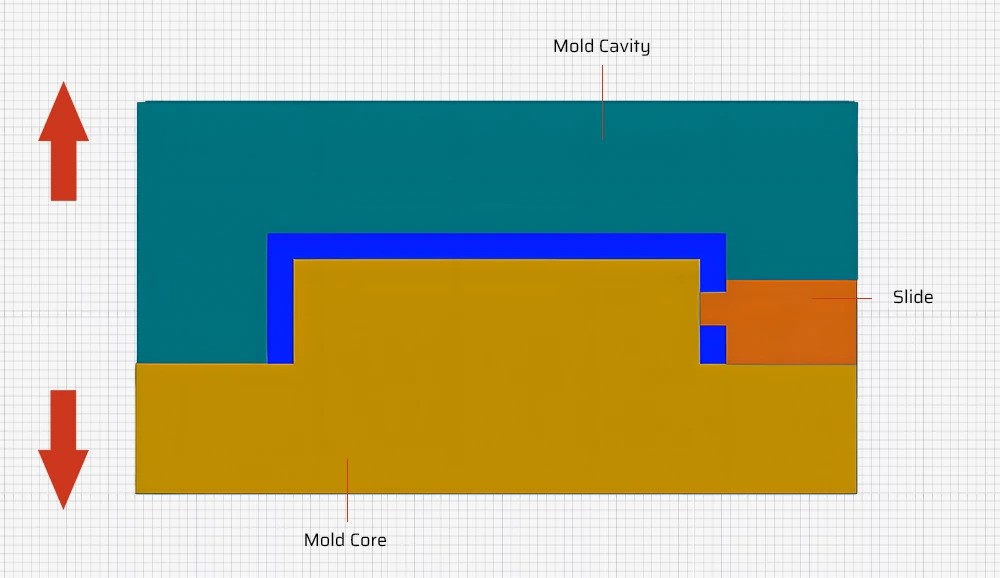

انجیکشن مولڈنگ سلائیڈر سڑنا کے اندر ایک متحرک جزو ہے۔ یہ سڑنا کھولنے کی سمت کے زاویہ پر یا کسی زاویہ پر کھڑے سمت میں پھسل جاتا ہے۔ اس سے ڈھالے ہوئے حصے پر انڈر کٹ ، سوراخ اور نالیوں کی تخلیق کی اجازت ملتی ہے۔

سلائیڈر سسٹم کے بنیادی اجزاء میں شامل ہیں:

انجیکشن مولڈنگ میں سلائیڈر کیوں استعمال ہوتے ہیں؟

سلائیڈرز اس وقت اہم ہیں جب مصنوع میں ایسا ڈھانچہ ہوتا ہے جو ان کے استعمال کے بغیر مناسب ڈیمولڈنگ سے روکتا ہے۔ وہ حصوں کے لئے ضروری ہیں انڈر کٹ, سوراخ ، یا نالی جو مولڈ گہا میں براہ راست تشکیل نہیں دی جاسکتی ہیں۔

یہ ہے کہ سلائیڈر ہموار ڈیمولڈنگ کی سہولت کس طرح کرتے ہیں:

سڑنا کھولنے کے عمل کے دوران ، زاویہ گائیڈ پن سلائیڈر کو چلاتا ہے۔

سلائیڈر دیر سے حرکت کرتا ہے ، انڈر کٹ یا پیچیدہ خصوصیت کو جاری کرتا ہے۔

اس سے ڈھالنے والے حصے کی اجازت ملتی ہے بغیر کسی نقصان کے نکالا .

سلائیڈروں کے بغیر ، ایک ہی مولڈنگ کے عمل میں پلاسٹک کے بہت سے پیچیدہ حصے بنانا ناممکن ہوگا۔ وہ عمودی سڑنا کھولنے کی تحریک کو افقی سلائیڈنگ ایکشن میں تبدیل کرتے ہیں ، جس سے پیچیدہ ڈیزائنوں کی تخلیق کو قابل بناتا ہے۔

سلائیڈر مادے میں نقل و حرکت کے رگڑ کو برداشت کرنے کے لئے مناسب سختی اور پہننے کے خلاف مزاحمت ہونی چاہئے۔ گہا کی سختی یا سلائیڈر کے بنیادی حصے کو باقی کے باقی سے مماثل ہونا چاہئے سڑنا.

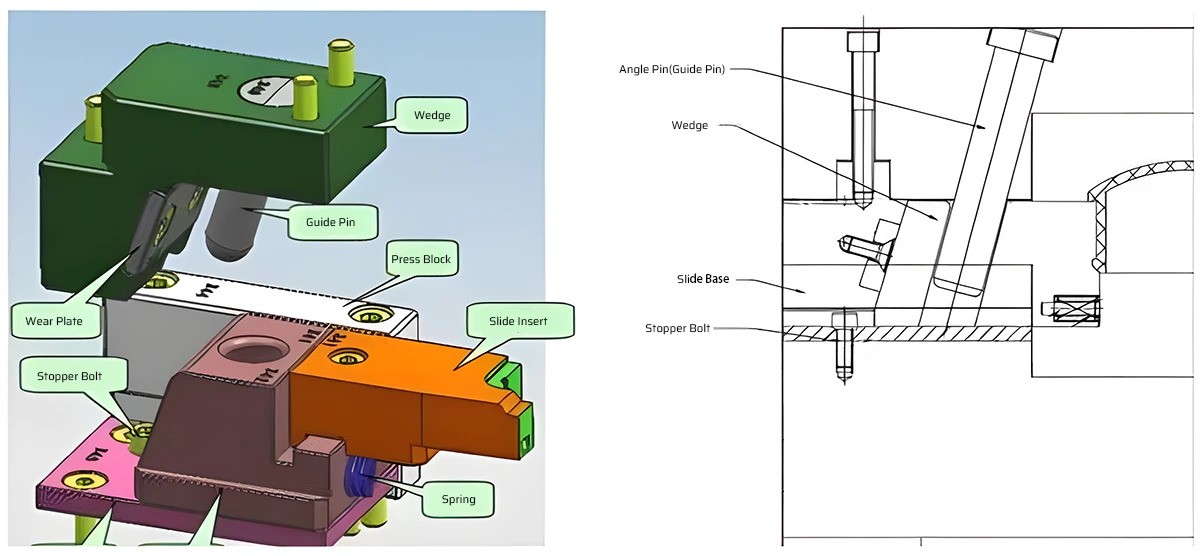

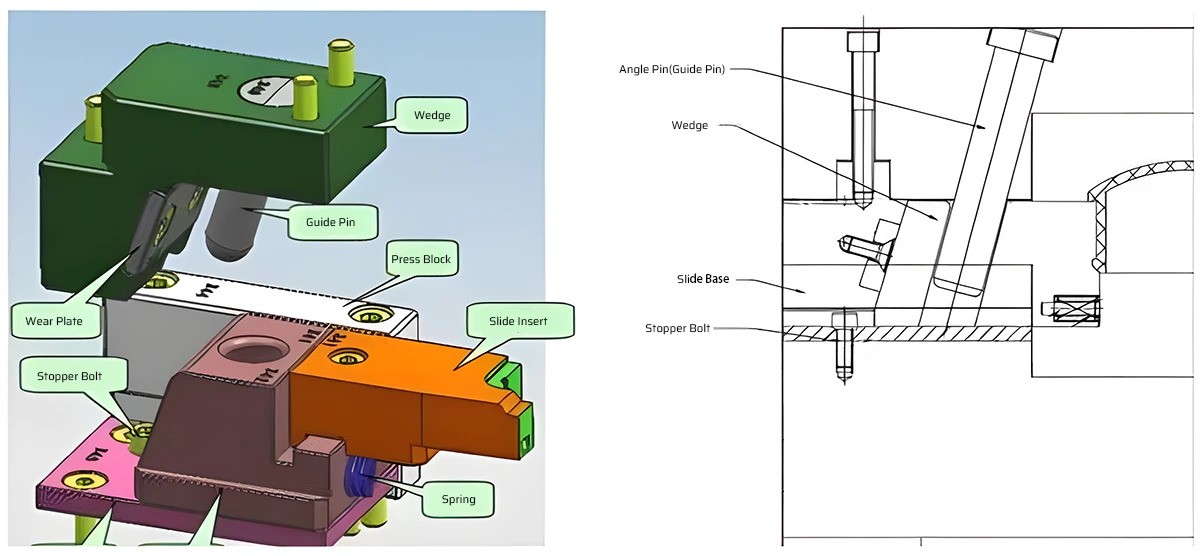

سلائیڈ سسٹم کے اجزاء

انجیکشن سڑنا سلائیڈر کئی اہم اجزاء پر مشتمل ہیں۔ ہموار آپریشن اور معیار کے ڈھال والے حصوں کو یقینی بنانے میں ہر حصہ ایک اہم کردار ادا کرتا ہے۔ آئیے ان اجزاء میں غوطہ لگائیں:

گائیڈ پن (زاویہ پن یا ہارن پن)

گائیڈ پن ، جسے زاویہ پن یا ہارن پن بھی کہا جاتا ہے ، سلائیڈ ایکشن کی سب سے عام قسم ہے۔ یہ دو اہم افعال کی خدمت کرتا ہے:

مولڈ گہا کے بنیادی اور پہلو کا پتہ لگانا

سڑنا کے وزن کی حمایت کرنا

گائیڈ پن کو مصنوعات سے 15 اور 25 ملی میٹر کے درمیان پوزیشن میں رکھنا چاہئے۔ یہ سڑنا کے نظام کے اندر آسانی سے نقل و حرکت کی سہولت فراہم کرتا ہے۔

سلائیڈ جسم

سلائیڈ جسم سلائیڈر میکانزم کا دل ہے۔ اس میں سلائیڈنگ ایکشن کے لئے ضروری تمام اجزاء موجود ہیں۔ سلائیڈ باڈی ساختی مدد فراہم کرتی ہے اور مربوط تحریک کو یقینی بناتی ہے۔

پلیٹ پہنیں

پہننے والی پلیٹیں رگڑ کو کم کرنے اور حرکت پذیر حصوں کے درمیان پہننے کے لئے بنائی گئی ہیں۔ وہ سلائیڈر اجزاء کی عمر بڑھانے میں مدد کرتے ہیں۔ یہ پلیٹیں بہت سے مولڈنگ سائیکلوں پر ہموار آپریشن کو یقینی بناتی ہیں۔

بلاک دبائیں

پریس بلاک مناسب سلائیڈر کام کرنے کے لئے دباؤ اور طاقت کو آگے بڑھاتا ہے۔ یہ سلائیڈر کے اوپری نصف حصے کی حمایت اور رہنمائی کرتا ہے۔ پریس بلاک سلائیڈ اور کور کے درمیان فاصلہ برقرار رکھتا ہے۔

پچر

پچر سلائیڈر کو دباتا ہے ، اسے انجیکشن کے دوران پیچھے ہٹنے سے روکتا ہے۔ مولڈنگ کے عمل میں شامل اعلی دباؤ کی وجہ سے یہ بہت ضروری ہے۔ پچر سلائیڈر کو اپنی جگہ پر رکھتا ہے۔

اسٹاپپر بولٹ

اسٹاپپر بولٹ نقل و حرکت کے دوران سلائیڈر کے فالج کو کنٹرول کرتا ہے۔ یہ سلائیڈر پر طے شدہ سکرو جزو ہے۔ اسٹاپپر بولٹ نامزد رینج سے زیادہ حد سے زیادہ سفر یا نقل و حرکت کو روکتا ہے۔

اسپرنگس

اسپرنگس سلائیڈ کی پوزیشننگ اور واپسی میں معاون ہے۔ وہ یقینی بناتے ہیں کہ ہر مولڈنگ سائیکل کے بعد سلائیڈر صحیح پوزیشن پر واپس آجاتا ہے۔ مستقل مزاجی کو برقرار رکھنے میں اسپرنگس اہم کردار ادا کرتے ہیں۔

گائیڈ پنوں کی اقسام

گائیڈ پن انجیکشن سڑنا سلائیڈروں کے لازمی اجزاء ہیں۔ وہ مختلف اقسام میں آتے ہیں ، ہر ایک مخصوص ایپلی کیشنز کے لئے موزوں ہے۔

پتلی سڑنا پلیٹیں یا کلیمپڈ پلیٹیں

یہ گائیڈ پن پتلی ، جداگانہ مولڈ پلیٹوں کے لئے مثالی ہیں۔ وہ کئی فوائد پیش کرتے ہیں:

پتلی سڑنا پلیٹیں یا کلیمپڈ پلیٹیں عام طور پر چھوٹے سانچوں میں استعمال ہوتی ہیں۔ وہ آسان حصے کے ڈیزائنوں کے لئے ایک سرمایہ کاری مؤثر حل ہیں۔

موٹی پلیٹوں اور بڑی مولڈ گہا کے ساتھ 2 یا 3 حصے کی پلیٹوں کے لئے پنوں کی رہنمائی کریں

جب موٹی پلیٹوں اور بڑے مولڈ گہاوں سے نمٹنے کے دوران ، مخصوص گائیڈ پن ڈیزائن کی ضرورت ہوتی ہے۔ ان گائیڈ پنوں کی لمبائی سے قطر کا تناسب 1.5 یا اس سے زیادہ ہے۔

لمبائی سے قطر کا تناسب کئی وجوہات کی بناء پر بہت ضروری ہے:

سڑنا پلیٹوں کی مناسب سیدھ کو یقینی بناتا ہے

سڑنا کھولنے اور بند ہونے کے دوران پابند یا چپکنے سے روکتا ہے

گائیڈ پن کی ساختی سالمیت کو برقرار رکھتا ہے

تاہم ، اعلی لمبائی سے قطر کے تناسب والے گائیڈ پنوں میں کچھ خرابیاں ظاہر ہوسکتی ہیں:

ان مسائل کو کم کرنے کے لئے ، محتاط ڈیزائن اور مادی انتخاب ضروری ہے۔ اعلی معیار کے مواد کا استعمال اور گائیڈ پن جیومیٹری کو بہتر بنانے سے ہموار آپریشن کو یقینی بنانے میں مدد مل سکتی ہے۔

| گائیڈ پن کی قسم کی | خصوصیات کی | ایپلی کیشنز |

| پتلی سڑنا پلیٹیں یا کلیمپڈ پلیٹیں | اچھا استحکام دھندلا سطح ختم | |

| موٹی پلیٹوں اور بڑی مولڈ گہا کے ساتھ 2 یا 3 حصے کی پلیٹوں کے لئے پنوں کی رہنمائی کریں | لمبائی سے قطر کا تناسب ≥ 1.5 مناسب صف بندی کو یقینی بناتا ہے پابند یا چپکی ہوئی کو روکتا ہے | موٹی پلیٹیں بڑے مولڈ گہا پیچیدہ حصے کے ڈیزائن |

گائیڈ بلاک کا کردار (سلائیڈر)

گائیڈ بلاک ، جسے سلائیڈر بھی کہا جاتا ہے ، انجیکشن مولڈ سلائیڈر سسٹم کا ایک اہم جز ہے۔ یہ ہموار اور عین مطابق حرکت کو یقینی بنانے کے لئے گائیڈ پن کے ساتھ مل کر کام کرتا ہے۔

گائیڈ پن کے فنکشن کی تکمیل

گائیڈ بلاک گائیڈ پن کے کام کو پورا کرتا ہے۔ اگرچہ گائیڈ پن مقام اور مدد فراہم کرتا ہے ، گائیڈ بلاک سلائیڈنگ موشن کو سہولت فراہم کرتا ہے۔ یہ شراکت سلائیڈر میکانزم کے مناسب کام کے لئے ضروری ہے۔

گائیڈ پن پر طاقت کو آگے بڑھانا

گائیڈ بلاک گائیڈ پن پر ایک قوت استعمال کرتا ہے۔ یہ قوت گائیڈ پن کو جگہ پر رکھنے میں مدد کرتی ہے ، یہاں تک کہ انجیکشن مولڈنگ کے عمل کے اعلی دباؤ میں بھی۔ گائیڈ پن کی پوزیشن کو برقرار رکھنے سے ، گائیڈ بلاک سلائیڈر کی نقل و حرکت کی درستگی اور مستقل مزاجی کو یقینی بناتا ہے۔

گائیڈ پن کی حرکت کی رہنمائی کرنا

گائیڈ بلاک گائیڈ پن کی حرکت کی رہنمائی بھی کرتا ہے۔ یہ گائیڈ پن کی پیروی کرنے کے لئے ایک ہموار اور کنٹرول شدہ راستہ فراہم کرتا ہے۔ یہ رہنمائی سلائیڈر میکانزم کی سیدھ اور صحت سے متعلق برقرار رکھنے کے لئے بہت ضروری ہے۔

گائیڈ بلاک میں عام طور پر ٹی کے سائز کا گائیڈ سلاٹ ہوتا ہے۔ یہ سلاٹ ڈیزائن گائیڈ پن کی زیادہ سے زیادہ رہنمائی اور مدد کی اجازت دیتا ہے۔ بار بار سلائیڈنگ کارروائی کا مقابلہ کرنے کے لئے گائیڈ بلاک سخت اسٹیل سے بنایا جانا چاہئے۔

عمودی اور افقی تحریک دونوں کی سہولت فراہم کرنا

گائیڈ بلاک کے کلیدی کرداروں میں سے ایک یہ ہے کہ عمودی اور افقی حرکت دونوں کی سہولت فراہم کی جائے۔ انجیکشن مولڈنگ کے عمل کے دوران ، سلائیڈر کو دو سمتوں میں منتقل کرنے کی ضرورت ہے:

عمودی تحریک: یہ سلائیڈر کی اوپر اور نیچے حرکت ہے ، جو گائیڈ پن کے ذریعہ کارفرما ہے۔

افقی تحریک: یہ سلائیڈر کی پس منظر کی نقل و حرکت ہے ، جو انڈر کٹ اور پیچیدہ خصوصیات کی تخلیق کی اجازت دیتی ہے۔

گائیڈ بلاک کا ڈیزائن اس دوہری سمت تحریک کو قابل بناتا ہے۔ گائیڈ پن اور سلائیڈر باڈی کے ساتھ اس کا تعامل عمودی اور افقی حرکت کے مابین ہموار منتقلی کی اجازت دیتا ہے۔

| گائیڈ بلاک فنکشن کی | تفصیل |

| گائیڈ پن کی تکمیل | ہموار اور عین مطابق نقل و حرکت کے لئے گائیڈ پن کے ساتھ مل کر کام کرتا ہے |

| طاقت کا استعمال | گائیڈ پن کو اعلی انجیکشن مولڈنگ دباؤ کے تحت رکھنے میں مدد کرتا ہے |

| رہنمائی کی تحریک | سیدھ اور صحت سے متعلق برقرار رکھنے ، گائیڈ پن کی پیروی کرنے کے لئے ایک کنٹرول شدہ راستہ فراہم کرتا ہے |

| عمودی اور افقی تحریک کی سہولت فراہم کرنا | سلائیڈر کو نیچے اور پس منظر کی سمت دونوں میں منتقل کرنے کے قابل بناتا ہے |

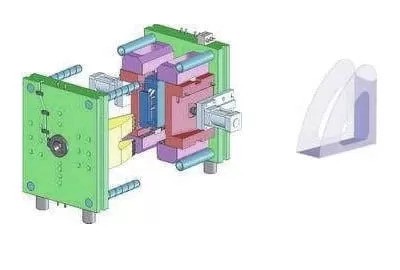

انجیکشن مولڈنگ سلائیڈرز کی اقسام

انجیکشن مولڈنگ سلائیڈر مختلف اقسام میں آتے ہیں ، ہر ایک مخصوص خصوصیات اور استعمال کے معاملات کے ساتھ۔ آئیے دو عام اقسام کی کھوج کریں: کیم پن سلائیڈز اور ہائیڈرولک سلائیڈز۔

کیم پن سلائیڈز (زاویہ پن)

کیم پن سلائیڈز ، جسے زاویہ پنوں کے نام سے بھی جانا جاتا ہے ، سلائیڈ ایکشن کی سب سے عام قسم ہے۔ ان میں ایک زاویہ گائیڈ پن کی خصوصیت ہے جو سلائیڈر جسم کے اندر ایک زاویہ سوراخ سے واپس لیتا ہے۔ یہ دھات کا پن مولڈ کے اسٹیشنری سائیڈ پر لگایا گیا ہے اور سلائیڈ کو جگہ پر لاک کرنے کے لئے زاویہ بلاک کا استعمال کرتا ہے۔

کیم پن سلائیڈوں کے فوائد میں شامل ہیں:

تاہم ، کیم پن سلائیڈوں میں بھی کچھ حدود ہیں:

ہائیڈرولک سلائیڈز

جب زیادہ سے زیادہ کنٹرول اور صحت سے متعلق ضرورت ہوتی ہے تو ہائیڈرولک سلائیڈز استعمال کی جاتی ہیں۔ وہ خاص طور پر ایسے حالات میں فائدہ مند ہیں جہاں مکینیکل سلائیڈز گائیڈ بلاک پر بہت زیادہ دباؤ ڈال سکتی ہیں ، جس کی وجہ سے پہننے اور پھاڑ جاتے ہیں۔

ہائیڈرولک سلائیڈیں کئی فوائد کی پیش کش کرتی ہیں:

سلائیڈ موومنٹ کے وقت اور ترتیب پر عین مطابق کنٹرول

ضرورت سے زیادہ لباس کے بغیر اعلی انجیکشن دباؤ کا انتظام کرنے کی صلاحیت

ہموار اور مستقل سلائیڈ ایکشن

ہائڈرولک سلنڈروں کو لاک کرنا آلے کے گہا کی طرف انڈر کٹ کے لئے استعمال کیا جاسکتا ہے۔ وہ ان چیلنجنگ ایپلی کیشنز میں اضافی سیکیورٹی اور صحت سے متعلق فراہم کرتے ہیں۔

| سلائیڈ کی قسم کی | خصوصیات استعمال | کے معاملات استعمال کرتی ہیں |

| کیم پن سلائیڈز (زاویہ پن) | زاویہ گائیڈ پن خودکار واپسی لاگت سے موثر | سادہ سلائیڈ کے اعمال کم دباؤ کی ایپلی کیشنز |

| ہائیڈرولک سلائیڈز | عین مطابق کنٹرول اعلی دباؤ کو سنبھالتا ہے ہموار کارروائی | |

انجیکشن مولڈنگ سلائیڈر کیسے کام کرتے ہیں؟

انجیکشن مولڈنگ سلائیڈر پیچیدہ حصے بنانے میں اہم کردار ادا کرتے ہیں۔ لیکن وہ کس طرح کام کرتے ہیں؟ آئیے ان ذہین اجزاء کے کام کرنے والے اصول اور مرحلہ وار عمل کو دریافت کریں۔

سلائیڈروں کا کام کرنے کا اصول

سلائیڈرز میں سرکٹس یا ہائیڈرولک سلنڈر نہیں ہوتے ہیں۔ تو ، ان کی طاقت کہاں سے آتی ہے؟ اس کا جواب زاویہ گائیڈ پوسٹس میں ہے۔

سڑنا کے افتتاحی اور اختتامی عمل کے دوران ، زاویہ گائیڈ پوسٹس سلائیڈر کی اندرونی دیوار کے ساتھ رگڑ پیدا کرتی ہیں۔ یہ رگڑ قوت پورے سلائیڈر سسٹم کو ڈیمولڈنگ سمت میں کھڑا کرنے کے لئے چلاتی ہے۔

سلائیڈ زاویہ پن کی اوپر اور نیچے کی نقل و حرکت پورے سلائیڈر سسٹم کو چلاتی ہے۔ یہ ایک آسان اور موثر طریقہ کار ہے جو پیچیدہ خصوصیات کو تخلیق کرنے کے لئے سڑنا کی تحریک کو استعمال کرتا ہے۔

مرحلہ وار عمل

آئیے انجیکشن مولڈنگ سائیکل کے دوران سلائیڈر آپریشن کو توڑ دیں:

سڑنا بند:

انجیکشن:

کولنگ:

سڑنا کھولنا:

ایجیکشن:

اس سارے عمل میں ، اسٹاپپر بولٹ سلائیڈر کے فالج کو کنٹرول کرتا ہے ، اور اسپرنگس پوزیشننگ اور واپسی میں معاون ہے۔ یہ ایک اچھی طرح سے منظم رقص ہے جس کے نتیجے میں بالکل ڈھالے ہوئے حصے ہوتے ہیں۔

انجیکشن سڑنا سلائیڈ کو ڈیزائن کرنے کے لئے مرحلہ وار گائیڈ

انجیکشن مولڈ سلائیڈ کو ڈیزائن کرنے کے لئے تفصیل پر محتاط غور اور توجہ کی ضرورت ہے۔ کامیاب سلائیڈ ڈیزائن کو یقینی بنانے کے لئے اس مرحلہ وار گائیڈ پر عمل کریں۔

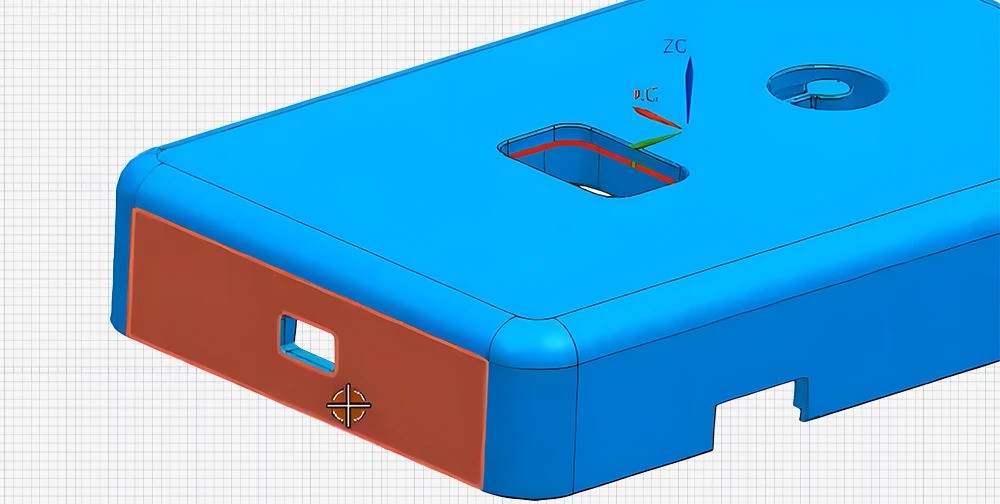

1. ابتدائی ڈیزائن کے تحفظات

پارٹ ڈیزائن کا اچھی طرح سے جائزہ لے کر شروع کریں۔ ایسی خصوصیات کی نشاندہی کریں جن میں سلائیڈوں کے استعمال کی ضرورت ہوتی ہے ، جیسے انڈر کٹ ، دھاگے ، یا پیچیدہ شکلیں۔ یہ خصوصیات درکار سلائیڈوں کی قسم اور تعداد کا حکم دیں گی۔

2. مادی انتخاب

سلائیڈوں کے لئے مناسب مواد کا انتخاب کریں۔ عام اختیارات میں ٹول اسٹیل ، ایلومینیم ، اور بیرییلیم تانبے شامل ہیں۔ یقینی بنائیں کہ منتخب کردہ مواد مولڈ میٹریل اور مخصوص مولڈنگ کے عمل کے ساتھ مطابقت رکھتا ہے۔ سختی ، مزاحمت پہننے اور تھرمل خصوصیات جیسے عوامل پر غور کریں۔

3. سلائیڈ کی قسم اور نمبر کا تعین کرنا

شناخت شدہ خصوصیات کی بنیاد پر ، مناسب سلائیڈ کی قسم منتخب کریں۔ مطلوبہ خصوصیات کو مؤثر طریقے سے تخلیق کرنے کے لئے درکار سلائیڈوں کی تعداد کا تعین کریں۔ پیچیدہ حصوں میں متعدد سلائیڈوں کی ضرورت پڑسکتی ہے جو کام میں کام کر رہے ہیں۔

4. سلائیڈ کے طول و عرض کا حساب لگانا

مولڈ گہا کے اندر مناسب نقل و حرکت اور کلیئرنس کو یقینی بنانے کے لئے سلائیڈوں کے طول و عرض کا حساب لگائیں۔ پارٹ ڈیزائن اور منتخب سلائیڈ کی قسم پر غور کریں۔ سلائیڈ میں دوسرے سڑنا کے اجزاء میں مداخلت کے بغیر منتقل کرنے کے لئے کافی جگہ ہونی چاہئے۔ سلائیڈر گائیڈ کو ایک طرف 0.5 ملی میٹر کلیئرنس کے ساتھ بنایا جانا چاہئے۔

5. ڈرافٹ زاویہ کے تحفظات

شامل کریں زاویوں کا مسودہ تیار کریں ۔ ایجیکشن کے دوران حصے کو پہنچنے والے نقصان کو روکنے کے لئے سلائیڈ ڈیزائن میں ڈرافٹ زاویہ سلائیڈ سے مولڈ حصے کی ہموار رہائی میں آسانی پیدا کرتے ہیں۔ اس بات کو یقینی بنائیں کہ ڈرافٹ زاویے مخصوص مادے اور جزوی جیومیٹری کے لئے موزوں ہیں۔

6. باہمی گفتگو

مولڈنگ کے عمل کے دوران سلائیڈوں کی ناپسندیدہ حرکت کو روکنے کے لئے انٹلاکنگ کی خصوصیات کو ڈیزائن کریں۔ یہ خصوصیات سلائیڈوں کی سالمیت اور درستگی کو برقرار رکھنے میں مدد کرتی ہیں۔ وہ یہ بھی یقینی بناتے ہیں کہ ہر مولڈنگ سائیکل کے بعد سلائیڈز اپنی مناسب پوزیشن پر واپس آجائیں۔ بدصورتی سے بچنے کے ل long طویل سلائیڈر پنوں کے اختتام پر رکنے والے بلاک کو پوزیشن میں رکھنا یاد رکھیں۔

7. مینوفیکچریبلٹی کے لئے ڈیزائننگ

مینوفیکچرنگ ، اسمبلی اور بحالی میں آسانی کے لئے سلائیڈ ڈیزائن کو بہتر بنائیں۔ دستیاب مینوفیکچرنگ کے مخصوص عمل اور سامان پر غور کریں۔ پیچیدگی کو کم کرنے اور غلطیوں کی صلاحیت کو کم کرنے کے لئے ڈیزائن کو ہموار کریں۔ کسی ایسے ڈیزائن کا مقصد جو تیار کرنے کے لئے عملی اور موثر ہو۔

| ڈیزائن مرحلہ | کلیدی تحفظات |

| ابتدائی ڈیزائن کے تحفظات | |

| مواد کا انتخاب | |

| سلائیڈ کی قسم اور نمبر کا تعین کرنا | |

| سلائیڈ کے طول و عرض کا حساب لگانا | |

| ڈرافٹ زاویہ کے تحفظات | |

| باہم خصوصیات | |

| مینوفیکچریبلٹی کے لئے ڈیزائننگ | |

پر مزید معلومات کے لئے انجیکشن سڑنا کے اجزاء اور انجیکشن سڑنا ڈیزائن ، ہمارے جامع رہنماؤں کا دورہ کریں۔

انجیکشن سڑنا سلائیڈ ڈیزائن میں بچنے کے لئے عام غلطیاں

انجیکشن سڑنا سلائیڈز کو ڈیزائن کرنا پیچیدہ ہوسکتا ہے۔ مؤثر اور قابل اعتماد سلائیڈز بنانے کے لئے عام غلطیوں سے بچنا بہت ضروری ہے۔ آئیے دیکھنے کے لئے کچھ خرابیاں دیکھتے ہیں۔

ڈرافٹ زاویہ کے تحفظات کو نظرانداز کرنا

ایک انتہائی نازک غلطیاں نظرانداز کرنا ہے ڈرافٹ زاویے ۔ ناکافی مسودہ زاویہ کئی مسائل کا باعث بن سکتا ہے۔

سڑنا سے حصے کو بے دخل کرنے میں دشواری

ایجیکشن کے دوران اس حصے کو نقصان پہنچا

سلائیڈ اور سڑنا کی سطحوں پر لباس میں اضافہ ہوا

ان مسائل کو روکنے کے لئے ، حصے اور سلائیڈ دونوں کے لئے مناسب مسودہ زاویوں کو یقینی بنائیں۔ مطلوبہ مخصوص ڈرافٹ زاویہ مادی اور جزوی جیومیٹری پر منحصر ہے۔ عام اصول کے طور پر ، 1 ° سے 2 ° کے کم سے کم ڈرافٹ زاویہ کا مقصد بنائیں۔

نامناسب مواد کا انتخاب

اپنی سلائیڈوں کے لئے غلط مواد کا انتخاب کرنے سے سنگین نتائج برآمد ہوسکتے ہیں۔ متضاد مواد کا باعث بن سکتا ہے:

مواد کو منتخب کرتے وقت ، مولڈ میٹریل اور مولڈنگ کے عمل کے ساتھ استحکام اور مطابقت کو ترجیح دیں۔ عام اختیارات میں ٹول اسٹیل ، ایلومینیم ، اور بیرییلیم تانبے شامل ہیں۔ سختی ، مزاحمت پہننے اور تھرمل خصوصیات جیسے عوامل پر غور کریں۔

ضرورت سے زیادہ پیچیدہ سلائیڈ ڈیزائن

اگرچہ سلائیڈیں پیچیدہ خصوصیات کی تخلیق کو قابل بناتی ہیں ، لیکن حد سے زیادہ پیچیدہ سلائیڈ ڈیزائن پریشانی کا باعث ہوسکتے ہیں۔ ضرورت سے زیادہ پیچیدگی کی خرابیوں میں شامل ہیں:

مینوفیکچرنگ اور بحالی کے اخراجات میں اضافہ

خرابی یا ناکامی کا زیادہ خطرہ

اسمبلی اور بے ترکیبی میں دشواری

ان مسائل سے بچنے کے ل your ، اپنے سلائیڈ ڈیزائنوں میں سادگی اور تاثیر کو ترجیح دیں۔ سلائیڈیں بنانے پر توجہ دیں جو فعال ، قابل اعتماد اور تیاری میں آسان ہیں۔ غیر ضروری خصوصیات یا پیچیدہ جیومیٹریوں سے پرہیز کریں جو اہم فوائد کے بغیر پیچیدگی کا اضافہ کرتے ہیں۔

باہمی گفتگو کو چھوڑ دینا

مولڈنگ کے عمل کے دوران سلائیڈوں کی ناپسندیدہ نقل و حرکت کو روکنے کے لئے باہمی رابطوں کی خصوصیات ضروری ہیں۔ ان خصوصیات کو شامل کرنے سے نظرانداز کرنے کا نتیجہ یہ نکاس ہوسکتا ہے:

سلائیڈ کی سالمیت اور درستگی کو برقرار رکھنے کے لئے اپنے سلائڈ ڈیزائن میں انٹلاکنگ خصوصیات کو شامل کریں۔ یہ خصوصیات اس بات کو یقینی بناتی ہیں کہ مولڈنگ سائیکل میں سلائیڈیں اپنی مطلوبہ پوزیشن میں رہیں۔

| عام غلطی کے | نتائج | حل |

| مسودہ زاویوں کو نظرانداز کرنا | مشکل انکیشن حصہ نقصان لباس میں اضافہ | |

| نامناسب مواد کا انتخاب | قبل از وقت لباس ناقص سلائڈنگ کارکردگی کم حصے کا معیار | |

| ضرورت سے زیادہ پیچیدہ سلائیڈ ڈیزائن | اخراجات میں اضافہ خرابی کا زیادہ خطرہ اسمبلی میں دشواری | |

| باہمی گفتگو کو چھوڑ دینا | | |

انجیکشن مولڈنگ کے عمل اور تکنیک کے بارے میں مزید معلومات کے ل our ، ہمارے رہنماؤں کو دیکھیں انجیکشن مولڈنگ نقائص اور انجیکشن سڑنا ڈیزائن ۔ اس میں شامل اجزاء کے بارے میں مزید سمجھنے کے لئے ، ہمارے مضمون پر رجوع کریں انجیکشن سڑنا کے 10 حصے.

انجیکشن مولڈنگ سلائیڈ بمقابلہ لفٹر

انجیکشن مولڈنگ سلائیڈز اور لفٹرز دونوں ڈھالے ہوئے حصوں میں انڈر کٹ اور پیچیدہ خصوصیات پیدا کرنے کے لئے استعمال ہوتے ہیں۔ تاہم ، ان کے معنی ، اطلاق اور مکینیکل میکانزم میں ان کے الگ الگ اختلافات ہیں۔

معنی اور درخواست

لفٹر: ایک لفٹر ایک ایسا طریقہ کار ہے جو مصنوع کے اندر بارب یا پروٹریشن کی تشکیل کے لئے استعمال ہوتا ہے۔ یہ سادہ بارب بنانے کے لئے موزوں ہے اور عام طور پر درج ذیل ایپلی کیشنز میں استعمال ہوتا ہے:

تانبے پر مبنی اور آئرن پر مبنی پاؤڈر مصنوعات کے لئے برقی پروسیسنگ کا سامان

ربڑ مولڈنگ ، جیسے ٹائر سانچوں اور 'O ' مہر ربڑ کے سانچوں

تھرموسیٹنگ اور تھرمو پلاسٹک مولڈنگ کے ساتھ پلاسٹک کی مصنوعات

سلائیڈر: ایک سلائیڈر ایک سڑنا کا جزو ہے جو سڑنا کھولنے کی سمت میں یا کسی خاص زاویے پر افتتاحی سمت تک پھسل سکتا ہے۔ اس کا استعمال اس وقت کیا جاتا ہے جب مصنوع کا ڈھانچہ کسی سلائیڈر کے استعمال کے بغیر مولڈ حصے کو جاری کرنا ناممکن بنا دیتا ہے۔ سلائیڈر مختلف شعبوں میں بڑے پیمانے پر استعمال ہوتے ہیں ، بشمول:

سی این سی مشینیں اور مشینی مراکز

آٹوموٹو اور طبی سامان

الیکٹرانکس اور آٹومیشن مشینری

انجیکشن مولڈنگ مشینیں اور سڑنا کھولنے کے نظام

مکینیکل میکانزم

لفٹر: لفٹرز مصنوعات کے اندر بارب کی تشکیل اور جاری کرنے کے ل various مختلف انخلا کرنے والے میکانزم کو استعمال کرتے ہیں۔ ان میکانزم میں شامل ہیں:

بلاک کو ختم کرنے کے طریقہ کار کو آگے بڑھانا

مولڈنگ حصوں کو نکالنے کا طریقہ کار

ہوا کے دباؤ کو ختم کرنے کا طریقہ کار

کثیر اجزاء کو مربوط کرنے کا طریقہ کار

سلائیڈر کو نکالنے کا طریقہ کار

استعمال شدہ مخصوص میکانزم کا انحصار بارب کی پیچیدگی اور مولڈڈ مولڈ پر ہوتا ہے۔

سلائیڈر: سلائیڈرس مولڈ سے ڈھالے ہوئے حصے کو جاری کرنے کے لئے ایک بنیادی کھینچنے کا طریقہ کار استعمال کرتے ہیں۔ سلائیڈر مولڈنگ کور سے منسلک ہے اور مائل گائیڈ کالم کے ذریعہ کارفرما ہے۔ سڑنا کھولنے کے عمل کے دوران ، سلائیڈر دیر سے حرکت کرتا ہے ، جس میں کور کھینچتا ہے اور انڈر کٹ یا پیچیدہ خصوصیت کو جاری کرتا ہے۔

سلائیڈر ماد .ہ میں خود ہی مناسب سختی اور حرکت کے رگڑ کو برداشت کرنے کے لئے مزاحمت کرنا ضروری ہے۔ گہا کی سختی یا سلائیڈر کے بنیادی حصے کو باقی سڑنا سے مماثل ہونا چاہئے۔

| فیچر | لفٹر | سلائیڈر |

| جس کا مطلب ہے | مصنوعات کے اندر بارب کی شکلیں | سڑنا کھولنے کی سمت میں سلائڈنگ جزو |

| درخواست | سادہ بارب ، بجلی کے پروسیسنگ کا سامان ، ربڑ مولڈنگ | پیچیدہ انڈر کٹ ، سی این سی مشینیں ، آٹوموٹو ، طبی سامان |

| مکینیکل میکانزم | بلاک ، مولڈنگ پارٹس ، ہوا کے دباؤ کو ختم کرنا | مائل گائیڈ کالم کے ذریعہ کارفنگ میکانزم |

| مادی ضروریات | مخصوص درخواست پر منحصر ہے | رگڑ کا مقابلہ کرنے کے لئے مناسب سختی اور پہننے کے خلاف مزاحمت |

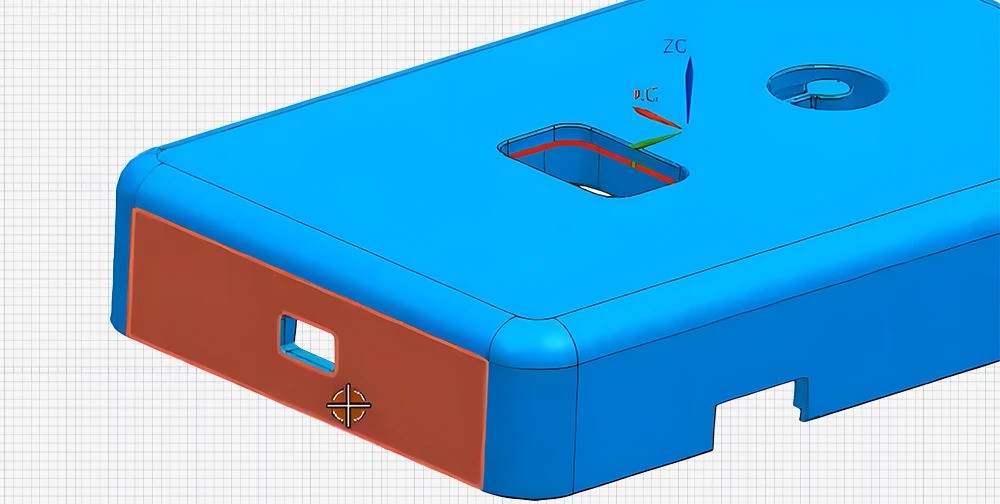

اندرونی سلائیڈر میکانزم

جب سائیڈ سلائیڈر اور سلیٹ ٹاپ میکانزم کو ڈیزائن نہیں کیا جاسکتا ہے تو ، اندرونی سلائیڈر میکانزم کھیل میں آتا ہے۔ مصنوعات کے اندرونی پہلو پر انڈر کٹ اور پیچیدہ خصوصیات بنانے کے لئے یہ ایک انوکھا حل ہے۔

اندرونی سلائیڈر جسم کے لئے تحفظات ڈیزائن کریں

اندرونی سلائیڈر جسم اندرونی سلائیڈر میکانزم کا بنیادی جزو ہے۔ ڈیزائن کے کچھ اہم تحفظات یہ ہیں:

مصنوع کے اندرونی پہلو کی طرف چلائی گئی: اندرونی سلائیڈر عام سلائیڈر میکانزم کے برعکس ، مصنوع کے اندرونی پہلو کی طرف چلایا جاتا ہے۔

بیکہو بٹ کی سمت: بیکہو بٹ کی سمت عام سلائیڈر میکانزم میں مائل گائیڈ کالم کی سمت کے مخالف ہے۔ اس سے اندرونی طرف انڈر کٹ بنانے کی اجازت ملتی ہے۔

پسماندہ تحریک کو روکنے کے لئے موسم بہار سے بھری ہوئی: اندرونی سلائیڈر موسم بہار سے بھری ہوئی ہے تاکہ اسے سڑنا بند کیے بغیر پیچھے کی طرف بڑھنے سے بچ سکے۔ یہ مناسب پوزیشننگ کو یقینی بناتا ہے اور سڑنا کو پہنچنے والے نقصان کو روکتا ہے۔

رگڑ اور بنیادی نکالنے کے لئے پہننے سے مزاحم بلاک: اندرونی سلائیڈر کے ساتھ رگڑ فراہم کرنے اور سلائیڈر کور نکالنے کو چلانے کے لئے ایک لباس مزاحم بلاک استعمال کیا جاتا ہے۔ یہ بلاک سلائیڈر کو دوبارہ ترتیب دینے میں بھی مدد کرتا ہے۔

وسیع تر سلائیڈروں کے لئے ایک سے زیادہ زاویہ پن اور گائیڈ بارز

وسیع تر سلائیڈروں کے ل additional ، اضافی مدد اور رہنمائی ضروری ہے۔ یہاں آپ پر غور کرنے کی ضرورت ہے:

یہ اضافی اجزاء فورس کو تقسیم کرنے اور اندرونی سلائیڈر میکانزم کے ہموار آپریشن کو یقینی بنانے میں مدد کرتے ہیں۔

قد آور سلائیڈرز کے لئے زاویہ پن ہول کو کم کرنا

لمبے سلائیڈروں کو زاویہ پن ہول پوزیشن میں ترمیم کی ضرورت ہوتی ہے۔ اگر سلائیڈر بہت زیادہ ہے تو ، زاویہ پن کے سوراخ کے نقطہ آغاز کو کم کرنے کی ضرورت ہے۔ یہ ایڈجسٹمنٹ سلائیڈر کے ہموار سفر کو یقینی بناتی ہے اور دوسرے سڑنا کے اجزاء میں کسی بھی مداخلت کو روکتی ہے۔

| سلائیڈر چوڑائی کے | ڈیزائن کے تحفظات |

| <60 ملی میٹر | سنگل زاویہ پن |

| 60-80 ملی میٹر | 2 زاویہ پن |

| > 80 ملی میٹر | سلائیڈر کے نیچے 2 زاویہ پن + گائیڈ بار |

| سلائیڈر اونچائی کے | ڈیزائن کے تحفظات |

| معیار | کوئی ترمیم نہیں |

| بہت اونچا | زاویہ پن ہول کے نقطہ آغاز کو کم کریں |

اندرونی سلائیڈر میکانزم مصنوع کے اندرونی حصے میں انڈر کٹ اور پیچیدہ خصوصیات بنانے کے لئے ایک ہوشیار حل ہے۔ اندرونی سلائیڈر باڈی کے ڈیزائن پر غور سے غور کرکے ، وسیع تر سلائیڈروں کے لئے ایک سے زیادہ زاویہ پنوں اور گائیڈ باروں کو شامل کرنا ، اور لمبے سلائیڈروں کے لئے زاویہ پن ہول پوزیشن کو ایڈجسٹ کرنے سے ، آپ اندرونی سلائیڈر میکانزم کے ہموار آپریشن اور تاثیر کو یقینی بناسکتے ہیں۔

انجیکشن مولڈنگ میں ہینڈ لوڈ

انجیکشن مولڈنگ میں کم حجم کی پیداوار کے ل Hand ہینڈ لوڈ سلائیڈرز اور لفٹرز کا متبادل پیش کرتے ہیں۔ وہ دستی طور پر داخل کیے جاتے ہیں جو ڈھالے ہوئے حصے میں انڈر کٹ اور پیچیدہ خصوصیات پیدا کرتے ہیں۔

کم حجم کی پیداوار کے ل sl سلائیڈرز اور لفٹرز کا متبادل

سلائیڈرز اور لفٹرز خودکار میکانزم ہیں جو انجیکشن مولڈ حصوں میں انڈر کٹ اور پیچیدہ خصوصیات کو جاری کرتے ہیں۔ تاہم ، وہ کم حجم کی پیداوار کے لئے مہنگے ہوسکتے ہیں۔ یہ وہ جگہ ہے جہاں ہینڈ لوڈ کھیل میں آتے ہیں۔

پروٹو ٹائپ اور کم حجم کی پیداوار کے ل Hand ہینڈ لوڈ ایک سرمایہ کاری مؤثر حل ہیں۔ وہ مہنگے خودکار میکانزم کی ضرورت کو ختم کرتے ہیں ، اور انہیں ان ایپلی کیشنز کے لئے معاشی انتخاب بناتے ہیں۔

انڈر کٹ اور پیچیدہ خصوصیات بنانے کے لئے دستی طور پر داخل کیا گیا ہے

ہینڈ لوڈز دستی طور پر داخل کیے جاتے ہیں جو ڈھالے ہوئے حصے میں انڈر کٹ اور پیچیدہ خصوصیات پیدا کرتے ہیں۔ اس سے پہلے کہ سڑنا گہا بھرا جائے ، ایک کارکن ہاتھ سے داخل کرنے کو لوڈ کرتا ہے۔ یہ ہاتھ سے بھری ہوئی ٹکڑا تیار شدہ حصے کے ساتھ نکالا جاتا ہے اور اسے ہٹا دیا جاتا ہے تاکہ اسے اگلے انجیکشن مولڈنگ سائیکل کے دوران دوبارہ داخل کیا جاسکے۔

ہینڈلوڈز خصوصیات کی ایک وسیع رینج تشکیل دے سکتے ہیں ، بشمول:

انڈر کٹ

دھاگے

پیچیدہ جیومیٹری

سائیڈ سوراخ

چینلز اور نالی

پروٹو ٹائپ اور کم جلدوں کے لئے معاشی

اگرچہ ہینڈ لوڈز انجیکشن مولڈنگ کے عمل میں مزدوری کے اخراجات میں اضافہ کرتے ہیں ، لیکن وہ اب بھی پروٹو ٹائپ اور کم حجم کی پیداوار کے لئے معاشی ہیں۔ مہنگے خودکار میکانزم جیسے سلائیڈرز اور لفٹرز کی ضرورت نہ ہونے سے لاگت کی بچت میں اضافی مزدوری کے اخراجات کو پورا کیا جاتا ہے۔

ہینڈ لوڈ خاص طور پر مناسب ہیں:

پروٹو ٹائپنگ اور نئے ڈیزائنوں کی جانچ کرنا

کم حجم کی پیداوار چلتی ہے (عام طور پر ایک ہزار سے کم حصے)

پیچیدہ جیومیٹری والے حصے جو خودکار میکانزم کے ساتھ تخلیق کرنا مشکل یا مہنگا ہوگا

مستقل سائیکلنگ اور مناسب ٹھنڈک کے لئے تحفظات

انجیکشن سڑنا کی توسیع کے طور پر ، ہینڈلوڈز کو مولڈنگ کے معیار اور پارٹ ٹو پارٹ مستقل مزاجی کے لئے عین مطابق درجہ حرارت کی ضرورت ہوتی ہے۔ یہاں کچھ کلیدی تحفظات ہیں:

مستقل سائیکلنگ: اگر کسی حصے میں متعدد ہاتھ سے بھری ہوئی داخل کی ضرورت ہوتی ہے تو ، مستقل سائیکلنگ مشکل ہوسکتی ہے۔ مناسب پیداوار کے اوقات کو برقرار رکھنے کے ل hand ، متعدد ہاتھ کے بوجھ تیار کرنا اور پیچیدہ حصوں کو نکالنے میں آسانی کے ل special خصوصی فکسچر کا استعمال کرنا ضروری ہے۔

مناسب کولنگ: سائیکلوں کے مابین مناسب ٹھنڈک کی حمایت کے لئے ہینڈ لوڈز کو ڈیزائن کیا جانا چاہئے۔ انہیں ایسے مواد سے بنایا جانا چاہئے جو انجیکشن مولڈنگ کے عمل کے درجہ حرارت کے اتار چڑھاو کا مقابلہ کرسکتے ہیں۔ مناسب ٹھنڈا کرنے سے ڈھالے ہوئے حصوں کے معیار اور مستقل مزاجی کو یقینی بنانے میں مدد ملتی ہے۔

کم پریشر سڑنا بند ہونا: مولڈر کے لئے کم پریشر سڑنا استعمال کرنا بہت ضروری ہے جو ہینڈ بوجھ کے ممکنہ نقصان کو کم سے کم کرنے کے لئے قریب ہے۔ اس سے ہینڈ لوڈ کی زندگی کو بڑھانے میں مدد ملتی ہے اور ڈھالنے والے حصوں کے معیار کو یقینی بنایا جاتا ہے۔

| ہینڈلوڈ | سلائیڈرز اور لفٹرز |

| دستی طور پر رکھے ہوئے داخل | خودکار میکانزم |

| کم حجم کی پیداوار کے لئے معاشی | اعلی حجم کی پیداوار کے لئے لاگت سے موثر |

| پروٹو ٹائپ اور پیچیدہ جیومیٹریوں کے لئے موزوں ہے | بڑی پیداوار کے لئے مثالی رنز اور آسان جیومیٹری |

| مستقل سائیکلنگ اور ٹھنڈک کے مناسب تحفظات کی ضرورت ہے | خودکار ، مستقل آپریشن کے لئے ڈیزائن کیا گیا ہے |

نتیجہ

انجکشن مولڈنگ سلائیڈروں کو سمجھنا صحت سے متعلق پیچیدہ حصے بنانے کے لئے بہت ضروری ہے۔ سلائیڈرز انڈر کٹ ، نالیوں اور دیگر مشکل خصوصیات سے نمٹنے کے ذریعے ہموار ڈیمولڈنگ کو یقینی بناتے ہیں۔ ہم نے ان کی تعریف ، اجزاء ، اور مولڈنگ کے عمل میں کیوں ضروری ہیں ان کا احاطہ کیا ہے۔

ہم نے سلائیڈ سسٹم کے مختلف اجزاء ، گائیڈ پنوں کی اقسام ، اور سلائیڈروں کے پیچھے کام کرنے والے اصول کو تلاش کیا ہے۔ مرحلہ وار ڈیزائن گائیڈ نے عام غلطیوں سے پرہیز کرتے ہوئے موثر سلائیڈر سسٹم بنانے کے لئے ایک روڈ میپ فراہم کیا۔

انجیکشن مولڈنگ پروفیشنل کی حیثیت سے ، اعلی معیار کے ، پیچیدہ حصے موثر انداز میں پیدا کرنے کے لئے سلائیڈروں کی گہری تفہیم رکھنا بہت ضروری ہے۔ اس گائیڈ سے حاصل کردہ علم کو لاگو کرکے ، آپ اپنے انجیکشن مولڈنگ کے عمل کو بہتر بناسکتے ہیں اور اعتماد کے ساتھ انتہائی مشکل ڈیزائنوں سے بھی نمٹ سکتے ہیں۔