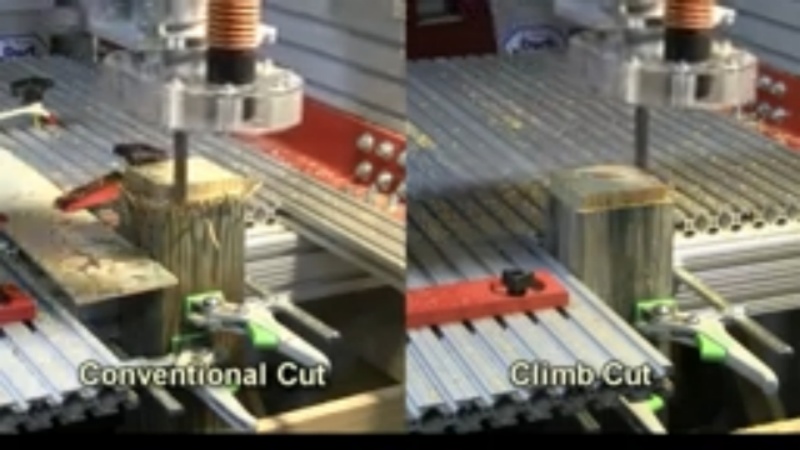

El Milling CNC ha revolucionat la fabricació moderna, però us heu preguntat mai quin mètode de fresat és millor? Pujar fresat o fresat convencional ? Ambdues tècniques tenen un paper crucial en la producció de peces de gran qualitat, però cada mètode té beneficis i reptes únics.

En aquest article, explorarem el funcionament del fresat CNC i per què comprendre la diferència entre el fresat de pujada i el fresat convencional és essencial per als maquinistes. Aprendràs a triar el mètode adequat en funció dels objectius de material, màquina i fabricació per millorar l’eficiència i la qualitat del producte.

Què és la pujada?

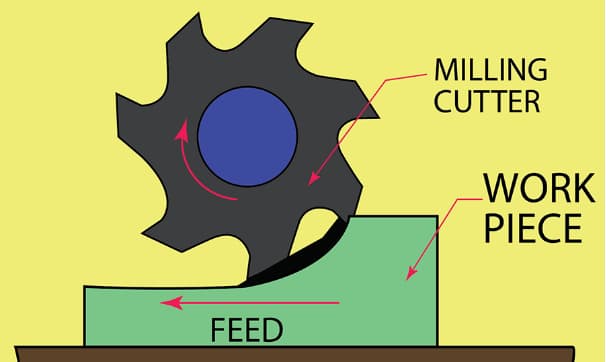

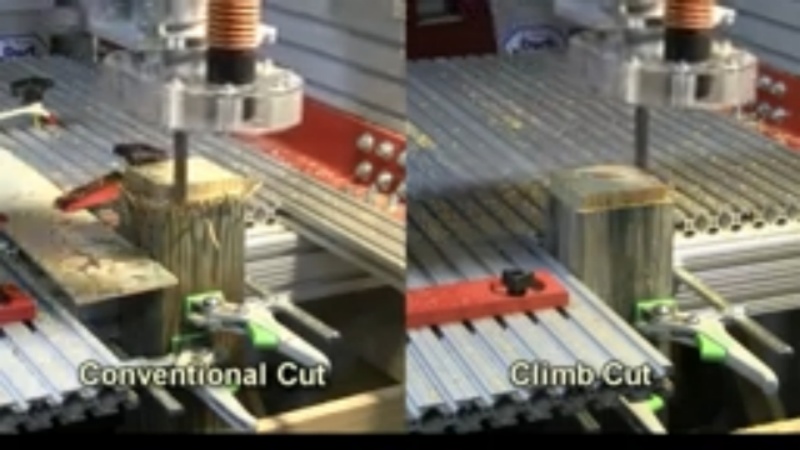

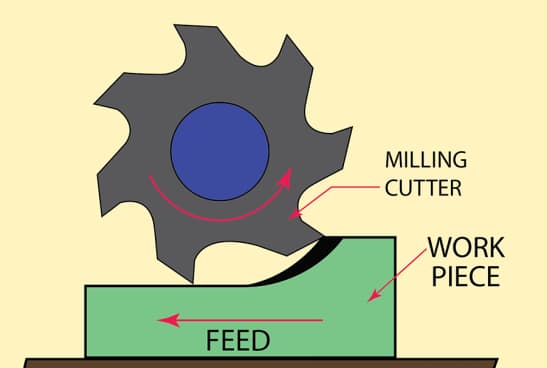

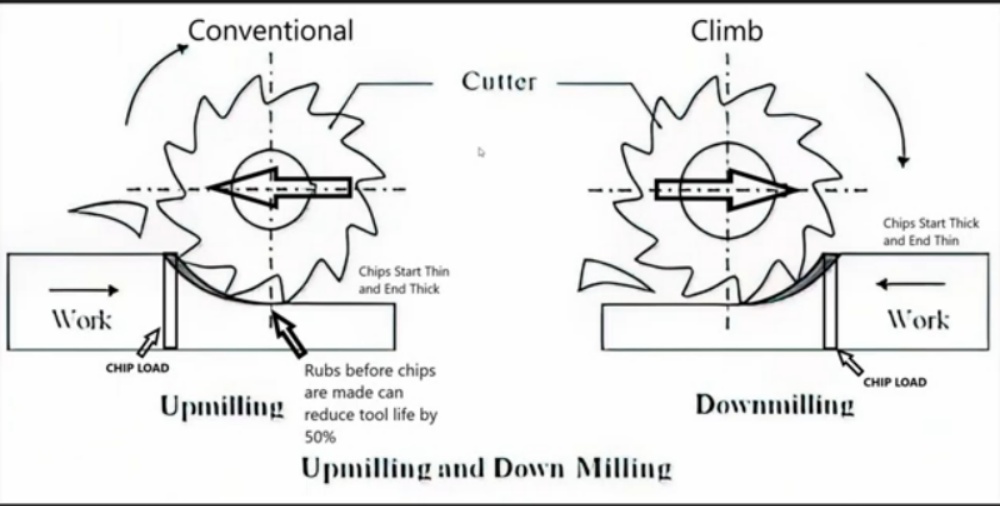

La fresat de pujada, també coneguda com a fresat avall , es refereix al procés de tall on l’eina de tall gira en la mateixa direcció que el moviment d’alimentació. Permet que les dents del tallador puguin involucrar la peça des de la part superior, reduint la possibilitat de tornar a recórrer xips. Aquest mètode genera talls més nets i és ideal per a parts que requereixen un acabat superficial més suau.

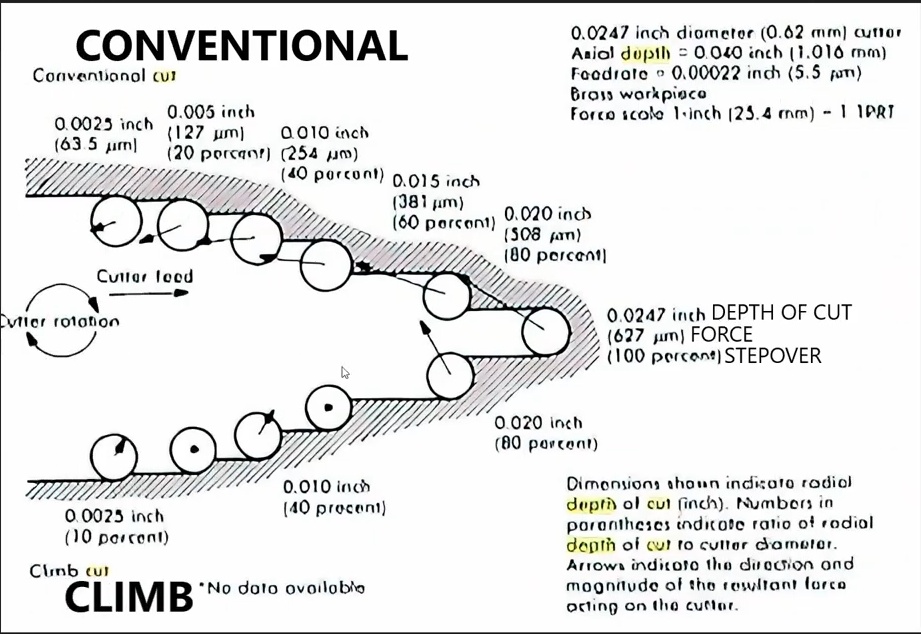

Com funciona la pujada del fresat

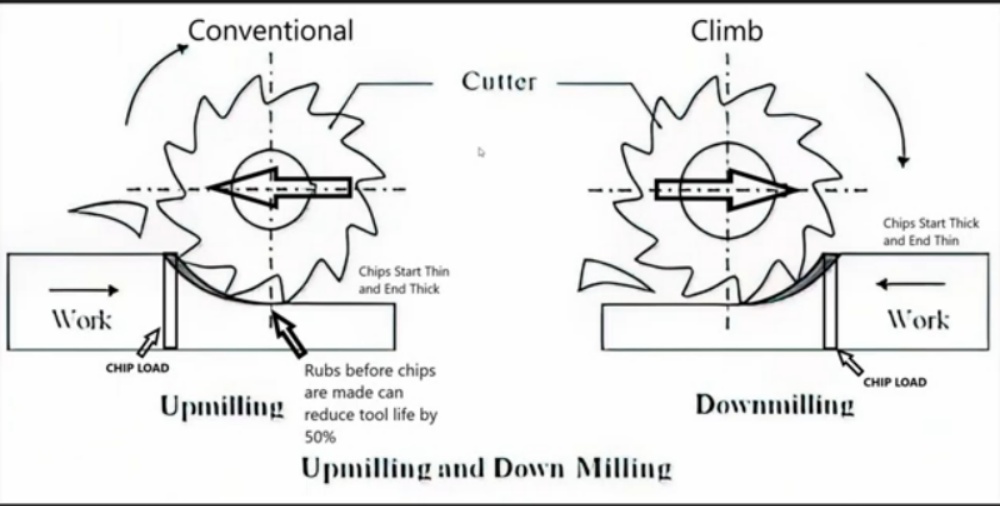

A la fresat de pujada , la formació de xips comença i es fa més fina a mesura que el tallador es mou pel material. Aquest patró de formació de xip redueix les forces de tall, donant lloc a una menor generació de calor i una millor eficiència. El moviment de tall dirigeix xips darrere de l'eina, eliminant la necessitat de retallar-se, que conserva la nitidesa de l'eina i millora l'acabat superficial.

Formació de xip : comença gruixut i es desprèn gradualment, reduint l'estrès a l'eina.

Camí i moviment de l’eina : el tallador gira en la mateixa direcció que l’alimentació, empenyent la peça a la baixa, millorant l’estabilitat.

Característiques clau del fresat de pujada

Climb Milling ofereix diversos avantatges per als treballs de precisió:

Desafecció reduïda de les eines : l’eina experimenta menys flexió durant el tall, millorant la precisió.

Millor acabat superficial : menys marques d’eines i superfícies més suaus resulten de la formació de xip controlada.

Càrrega inferior de tall : la càrrega col·locada a l’eina de tall és més baixa, reduint el calor i el desgast.

Avantatges de la fresat de pujada

Acabat superficial millorat : deixa enrere una superfície més neta en comparació amb el fresat convencional.

Desgast reduït d’eines : l’eina experimenta menys fricció, ampliant la seva vida útil i reduint el desgast.

Generació de calor inferior : genera menys calor, millorant l'eficiència de tall i reduint el sobreescalfament de les eines.

Respecte de treball més senzill : la força descendent ajuda a assegurar la peça, simplificant els requisits de subjecció.

Desavantatges de la fresat de pujada

Tot i això, Climb Milling també té inconvenients, especialment per a determinats materials i configuracions de màquines:

No és adequat per a superfícies dures : no és ideal per a materials com l’acer endurit, que poden danyar l’eina.

Problemes de vibració : La reacció del mecanisme d’alimentació pot provocar vibracions durant el tall.

Requisits de la màquina : requereix màquines amb eliminació o compensació de reacció per evitar el trencament de les eines.

Què és el fresat convencional?

Explicació detallada del fresat convencional (fresat)

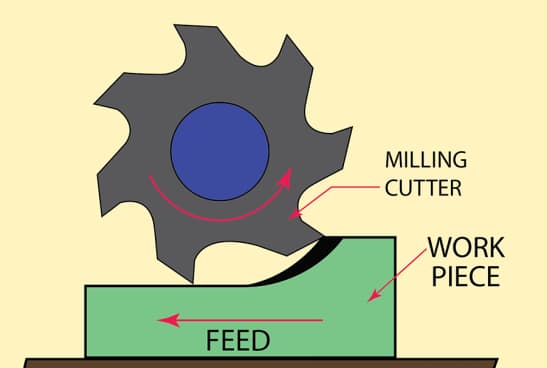

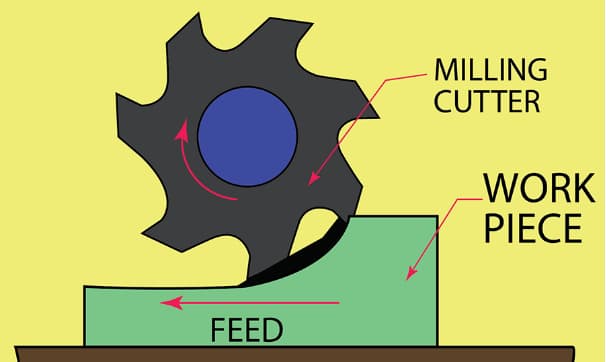

El fresat convencional, també conegut com a fresat UP, és una tècnica tradicional de mecanitzat on l’eina de tall gira contra la direcció d’alimentació de la peça. Aquest mètode ha estat àmpliament utilitzat en la fabricació durant dècades a causa de les seves característiques i avantatges únics en aplicacions específiques.

Direcció convencional de fresat i el seu efecte sobre el procés de tall

En fresat convencional:

El tallador gira oposat a la direcció de l'alimentació de la peça

Tallar les dents enganxeu el material des de la part inferior, movent -se cap amunt

El gruix del xip comença a zero i augmenta fins al màxim al final del tall

Aquest moviment ascendent crea efectes diferents sobre el procés de mecanitzat, influint en la formació de xip, el desgast de les eines i l’acabat superficial.

Característiques i propietats del fresat convencional

Formació de xip : patró de xip prim i gruixut

Forces de tall : les forces ascendents solen aixecar la peça

Compromís de les eines : augment gradual de la càrrega de tall a mesura que avança la dent

Generació de calor : una major concentració de calor a la zona de tall

Avantatges del fresat convencional

Estabilitat millorada : el compromís gradual de les eines proporciona un millor control, especialment per a materials més durs

Eliminació de retrocés : les forces ascendents compensen naturalment la reacció de la màquina

Compatibilitat de superfície dura : ideal per mecanitzar materials superfícies dures o substàncies abrasives

Reducció de xerrades : menys propens a la vibració en determinades configuracions

Desavantatges del fresat convencional

Acabat de superfície inferior : l'evacuació del xip cap amunt pot conduir a tornar a tallar i marxar superficial

Desgast d’acceleració d’eines : augment de la fricció i la generació de calor reduint la vida de l’eina

Estrès tèrmic : càrregues de tall més elevades i calor poden causar distorsió de la peça

Respecte de treball complex : un subjecció més forta necessària per contrarestar les forces d’elevació

Pujar el fresat i el fresat convencional: diferències clau

Formació de xip i

| aspecte de direcció |

puja |

el fresat convencional |

| Gruix de xip |

Espès a prim |

Prim a gruixut |

| Distribució de calor |

Transferència de calor eficient als xips |

Concentració de calor a la zona de tall |

| Estrès de les eines |

Impacte inicial inferior |

Augment gradual de la càrrega de tall |

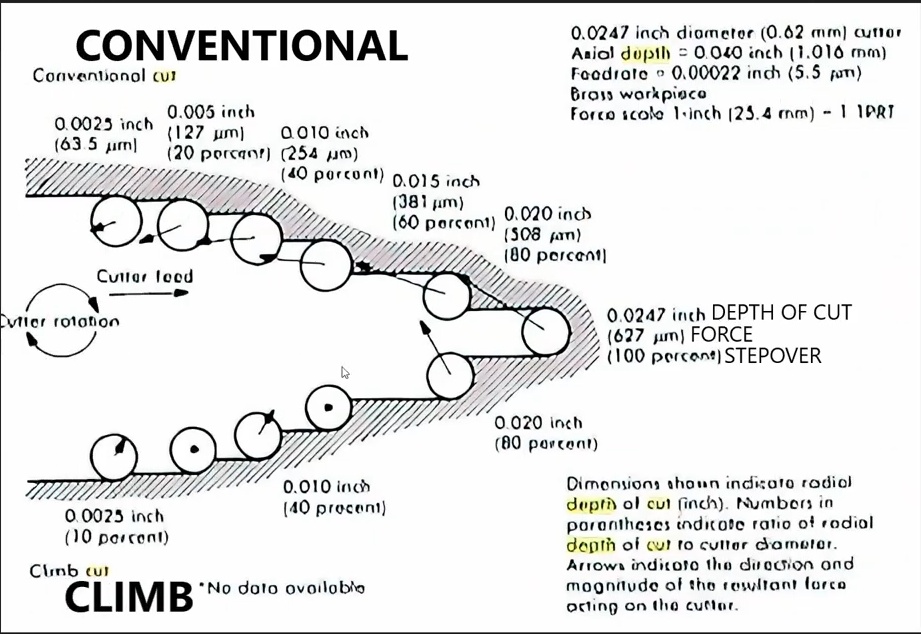

El patró de formació de xip influeix significativament en la generació de calor i el desgast de les eines. Pujar les xips de gruix a finals de pujada faciliten una millor dissipació de calor, reduint l’estrès tèrmic a l’eina i la peça.

Desviació de l'eina i precisió de tall

La direcció de desviació de les eines afecta la precisió del mecanitzat. La desviació paral·lela en el fresat convencional sovint proporciona un millor control, sobretot quan es treballa materials durs o en operacions en brut.

La fresat de pujada generalment produeix acabats superficials més suaus a causa de:

Evacuació eficient del xip

Reducció de probabilitats de recórrer xip

Forces de tall descendent que minimitzen l’elevació de la peça

El fresat convencional pot donar lloc a superfícies més rugoses causades pel flux de xip cap amunt i la recuperació potencial de xips.

Vida i desgast de l'eina

La pujada del fresat estén la vida de l'eina a través:

Menor estrès d’impacte inicial sobre les vores de tall

Reducció de fricció i generació de calor

Evacuació eficient del xip, minimitzant l’abrasió

El fresat convencional tendeix a provocar un desgast accelerat de les eines a causa de:

Augment gradual de la càrrega de tall

Fricció més elevada a mesura que l’eina es frega contra la peça

Augment de la concentració de calor a la zona de tall

Material de material de treball adequat per a

| materials |

Mètode de fresat preferit |

| Metalls suaus (per exemple, alumini) |

Pujada |

| Aliatges durs (per exemple, titani) |

Fresat convencional |

| Plàstics i compostos |

Pujada |

| Materials d'enduriment de treball |

Pujada |

| Materials abrasius |

Fresat convencional |

Factors a tenir en compte a l’hora de triar entre pujada i fresat convencional

Capacitats de la màquina

Eliminació de reacció : essencial per pujar el fresat per evitar vibracions i danys potencials.

Rigidesa : la rigidesa de la màquina més elevada permet un fresat de pujada més eficaç, especialment en aplicacions d’alta velocitat.

Sistema de control : els sistemes avançats CNC poden compensar la reacció, permetent que les operacions de fresat de pujada més segura.

Propietats de material de treball

| Material característic del material |

preferit |

| Suau i dúctil |

Pujada |

| Dur i trencadís |

Fresat convencional |

| Afiració del treball |

Pujada |

| Abrasiu |

Fresat convencional |

Considereu reptes específics per a materials com ara la formació de xip, la generació de calor i el desgast de les eines a l’hora de seleccionar la tècnica de fresat.

Geometria i recobriment de l'eina de tall

Angle de rastell : els angles de rastell positius sovint funcionen millor en la fresat de pujada, mentre que els angles negatius del rastell s’adapten a la fresat convencional per a materials més durs.

Disseny de flautes : les eines dissenyades per a la fresat de pujada solen tenir canals d’evacuació de xips més eficients.

Recobriments : els recobriments Tialn o TICN poden millorar el rendiment de les eines en els dos mètodes de fresat, millorant la resistència al desgast i la dissipació de calor.

Acabat superficial desitjat i precisió dimensional

El fresat de pujada generalment produeix:

Acabats de superfície més suaus

Millor precisió dimensional en materials més suaus

Risc reduït de formació de burr

Es pot preferir el fresat convencional per a:

Operacions en brut

Mecanització de materials durs on l’acabat superficial és menys crític

Aplicacions que requereixen un control estricte sobre la profunditat de tall

Paràmetres mecanitzat

| paràmetres |

Promet |

de |

| Velocitat de tall |

Velocitats més altes possibles |

Pot ser necessària les velocitats inferiors |

| Velocitat d’alimentació |

Pot suportar taxes d’alimentació més elevades |

Pot requerir taxes d’alimentació reduïdes |

| Profunditat de tall |

Es recomana retallades de baixada |

Pot manejar talls més profunds |

Optimitzeu aquests paràmetres basats en el mètode de fresat escollit, el material de la peça i el resultat desitjat. L’ajust adequat garanteix una formació òptima de xip, la vida de l’eina i la qualitat de la superfície.

Aplicacions de fresat de pujada i fresat convencional

Indústria aeroespacial

El sector aeroespacial es basa molt en tècniques avançades de fresat per fabricar components crítics:

Estructures d’avions

Frescament de pujada: ideal per a les parts d’aliatge d’alumini, garantint acabats superficials i toleràncies estrictes.

Folle convencional: preferit per als components d’acer endurit, proporcionant estabilitat durant el mecanitzat.

Components del motor

BLADES DE TURBINA: pujar el fresat sobresurt en la producció de formes complexes d’aire, minimitzant el desgast d’eines quan es treballa aliatges de titani.

Cambres de combustió: El fresat convencional ofereix un millor control per a les característiques internes complexes i els superallys resistents a la calor.

Parts de desembarcament

Estructures: la fresat de pujada proporciona un acabat superficial superior, crucial per a la resistència a la fatiga.

Pivot Pins: El fresat convencional garanteix la precisió dimensional quan es mecanitza els acers endurits.

Indústria de l’automoció

Les tècniques de fresat tenen un paper fonamental en la fabricació d'automòbils:

| de components Milling |

la pujada |

Milling |

| Blocs de motor |

Acabar passis per a les cilindre |

Mecanitzat rugós de blocs de ferro colat |

| Casos de transmissió |

Acabat de superfície final |

Eliminació inicial del material |

| Capçaleres del cilindre |

Mecanatge del seient de la vàlvula |

Operacions de ports de port |

Fabricació de dispositius mèdics

Milling de precisió crític per produir dispositius mèdics:

Implants ortopèdics

Substitucions de maluc: la fresat de pujada garanteix superfícies articuladores suaus en components de titani.

Implants del genoll: El fresat convencional proporciona estabilitat en mecanitzar aliatges de cobalt-crom.

Instruments quirúrgics

Components dentals

Els contraplants d’implants: la pujada del fresat aconsegueix acabats d’alta qualitat al titani per a una millor ossointegració.

Corones i ponts: El fresat convencional permet la conformació precisa dels materials ceràmics.

Els avenços tecnològics i el seu impacte en la pujada i el fresat convencional

Mecanatge d’alta velocitat (HSM)

HSM revoluciona tant les tècniques de fresat convencionals com convencionals:

Aplicacions HSM a través de les indústries

Aeroespacial:

Automoció:

Mèdic:

Materials d’eines de tall avançades

Els materials d'eines moderns afecten significativament el rendiment del fresat: la duresa

| del material |

(HV) |

millor per a |

| Carbur |

1.300 - 1.800 |

Aplicacions versàtils i d’alta velocitat |

| Ceràmic |

2.100 - 2.400 |

Aliatges resistents a la calor, acers endurits |

| HSS |

800 - 900 |

Materials més suaus, opció rendible |

| Recobert de diamants |

> 10.000 |

Materials abrasius, treballs d’ultra precisió |

Beneficis clau:

Insercions de carbur: vida de les eines esteses, millora de la productivitat en ambdues tècniques de fresat

Insercions de ceràmica: excel·lents per al mecanitzat d’alta temperatura en aplicacions aeroespacials

Eines HSS: rendibles per a les operacions de fresat de propòsit general

Eines recobertes de diamants: resistència al desgast inigualable per a materials no ferrosos

Programari de fabricació assistida per ordinador (CAM)

El programari CAM millora les estratègies de fresat mitjançant funcions avançades:

Clearing adaptatiu: optimitza les rutes de les eines basades en el material restant, beneficiant els dos mètodes de fresat.

Algoritmes de mecanitzat d’alta velocitat (HSM): redueix els temps de cicle i millora els acabats superficials en la fresat de pujada.

Fresh trocoidal: utilitza camins de les eines circulars per minimitzar la generació de calor en el fresat convencional.

Mecanatge de descans: elimina de manera eficient el material deixat per eines més grans, complementant ambdues tècniques.

Paquets populars de programari de CAM:

Autodesk Fusion 360

Mestrecam

Sòlidcam

Hsmworks

Camworks

Aquestes solucions de programari ofereixen capacitats de simulació exhaustives, permetent als maquinistes optimitzar les estratègies de fresat abans de la producció real. Integren perfectament les tècniques de pujada i fresat convencionals per obtenir resultats òptims en diversos escenaris de fabricació.

Reptes i consideracions en la pujada i el fresat convencional

Deflexió de l'eina i xerrades

Les causes i els efectes

| de la qüestió |

causen |

efectes |

| Desviació de l'eina |

Duresa del material, profunditat de tall, geometria de l'eina |

Inexactituds dimensionals, pobres acabats superficials |

| Conversa |

Freqüències d’eines i màquines desajustades, forces de tall excessives |

Vibracions, imperfeccions superficials, vida reduïda de les eines |

Estratègies de mitigació

Utilitzeu eines més curtes i rígides per minimitzar la desviació

Optimitzeu les velocitats del cargol per evitar freqüències ressonants

Implementar tècniques avançades de treball per obtenir una estabilitat millorada

Utilitzeu sistemes de refrigerants d’alta pressió per reduir les forces de tall

Formació de xip i evacuació

Aspecte comparatiu

| Aspecte |

que puja |

el fresat convencional |

| Formació de xip |

Patró gruixut a un |

Patró prim a gruix |

| Direcció d'evacuació |

Lluny de la zona de tall |

Cap a la zona de tall |

| Distribució de calor |

Transferència de calor eficient als xips |

Concentració de calor a la zona de tall |

Mètodes d’optimització

Paràmetres de tall d'equilibri (velocitat, pinso, profunditat) per a formació òptima de xip

Seleccioneu Eines amb flautes polides i angles més alts de l’hèlix per a una evacuació millorada

Implementar explosions d'aire o refrigerant d'alta pressió per a l'eliminació de xip eficient

Ajusteu els recobriments d’eines per evitar l’adhesió del xip i millorar l’evacuació

Influència del material i la geometria de la peça

Impacte material en la selecció de la tècnica del fresat

Materials suaus i dúctils (per exemple, alumini): la fresat de pujada preferida per a un millor acabat superficial

Materials durs i trencadissos (per exemple, acer endurit): El fresat convencional ofereix més estabilitat

Materials d’enduriment de treball: pujar el fresat redueix el risc d’enduriment de la tensió

Materials abrasius: el fresat convencional proporciona una millor vida i control de les eines

Consideracions de geometria

Talls externs: pujar el fresat destaca en les operacions de fresat perifèric

Característiques internes: El fresat convencional ofereix un millor control per a les ranures i les butxaques

Components de paret prima: pujar el fresat redueix el risc de deformació

Contorns complexos: la combinació d’ambdues tècniques pot ser necessària per obtenir resultats òptims

Bones pràctiques i consells per pujar el fresat i el fresat convencional

Selecció adequada de paràmetres de tall

Optimitzeu el rendiment del fresat mitjançant ajustar aquests paràmetres crítics:

Velocitat de tall: ajusteu -ho en funció de les propietats del material i de les capacitats d’eines

Velocitat d’alimentació: equilibri amb velocitat de tall per a una formació òptima de xip

Profunditat de tall: control per gestionar les forces de tall i la generació de calor

| paràmetre |

pujada del |

fresat convencional |

| Velocitat de tall |

Velocitats més altes possibles |

Velocitats moderades recomanades |

| Velocitat d’alimentació |

Pot manejar fonts més altes |

Baixa pinsos per a l'estabilitat |

| Profunditat de tall |

Es prefereixen els talls de baixada |

Pot gestionar retallades més profundes |

Optimització de la geometria i recobriment de les eines

Seleccioneu Característiques de l'eina adequades per a aplicacions específiques:

Angle de rastell: positiu per al fresat de pujada, negatiu per a la convencional en materials més durs

Angle de l’hèlix: els angles superiors milloren l’evacuació del xip en la fresat de pujada

Disseny de flautes: obertes flautes per a un millor flux de xip en el fresat convencional

Recobriments: Tialn per a la resistència a alta temperatura, ticn per a materials abrasius

Controlar la formació de xip i l'evacuació

Millora la gestió de xip mitjançant aquestes estratègies:

Implementar sistemes de refrigerants d'alta pressió per a l'eliminació eficient de xip

Utilitzeu explosions d'aire per evitar que es recuperi el xip en el fresat convencional

Seleccioneu Eines amb flautes polides per reduir l’adhesió de xip

Ajusteu els paràmetres de tall per aconseguir un gruix òptim del xip

Minimitzar la desviació de les eines i la xerrada

Reduir la vibració i mantenir la precisió:

Utilitzeu sistemes rígids d’eines per minimitzar la desviació

Optimitzeu les velocitats del cargol per evitar freqüències ressonants

Utilitzeu sobrepassats d'eines més curtes quan sigui possible

Implementar eines d’amortiment de vibracions per a materials desafiants

Garantir una rigidesa de treball i rigidesa de màquines adequades

Maximitzar l'estabilitat i la precisió:

Utilitzeu sistemes de fixació robustos adequats per a la tècnica de fresat

Implementar diversos punts de subjecció per a grans peces

Penseu en la subjecció de buit per a materials prims en la fresat de pujada

Mantenir i calibrar regularment les màquines -eina per assegurar una rigidesa òptima

Conclusió

En resum, puja el fresat i el fresat convencional en la formació de xips, la desviació de les eines i l’acabat superficial. La fresat de pujada és ideal per a materials més suaus i acabats més suaus, mentre que el fresat convencional s’adapta a materials més durs i un millor control.

Utilitzeu el fresat de pujada per a materials més suaus com l’alumini. Trieu el fresat convencional per mecanitzar superfícies més dures com l’acer o el fosa. El tipus de màquina i la necessitat de compensació de reacció també afecten l’elecció.

Per obtenir una eficiència òptima i una vida de les eines esteses, coincideix amb el mètode de fresat amb els requisits de material i mecanitzat. La selecció adequada de la tècnica redueix el desgast de les eines i millora el rendiment.