CNC freze müasir istehsal inqilab etdi, amma heç hansı freze metodunun daha yaxşı olduğunu düşünmüsünüzmü? Freze və ya adi freze dırmaşmaq ? Hər iki üsul yüksək keyfiyyətli hissələr istehsalında mühüm rol oynayır, lakin hər üsulun özünəməxsus faydaları və problemləri var.

Bu məqalədə necə işlədiyini araşdıracağıq və niyə CNC freze arasındakı fərqi başa düşmək dırmaşmaq freze və adi freze maşınlar üçün vacibdir. Səmərəliliyi və məhsul keyfiyyətini artırmaq üçün maddi, maşın və istehsal məqsədlərinə əsaslanan düzgün metodu necə seçəcəyinizi öyrənəcəksiniz.

Dırmaşma freze nədir?

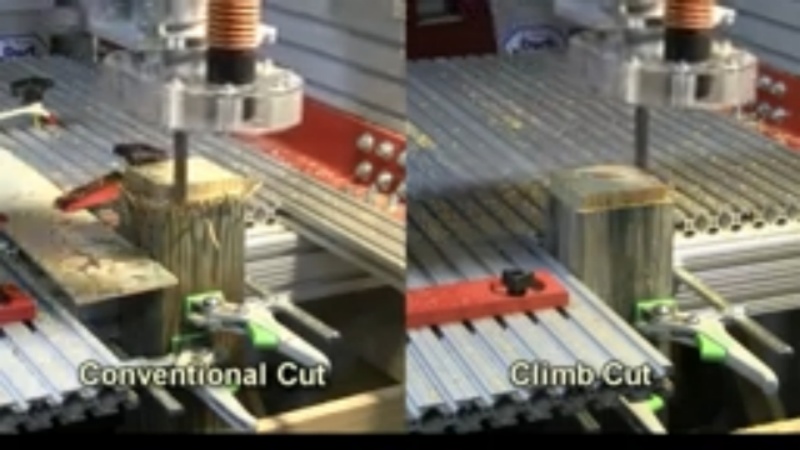

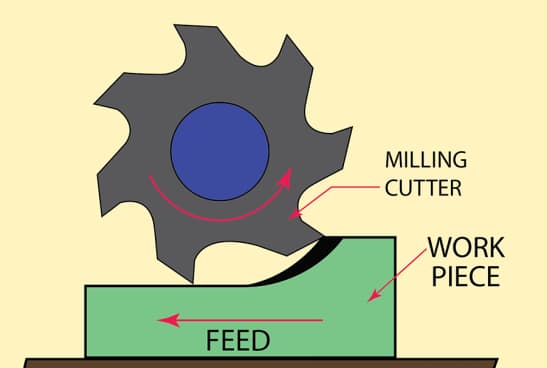

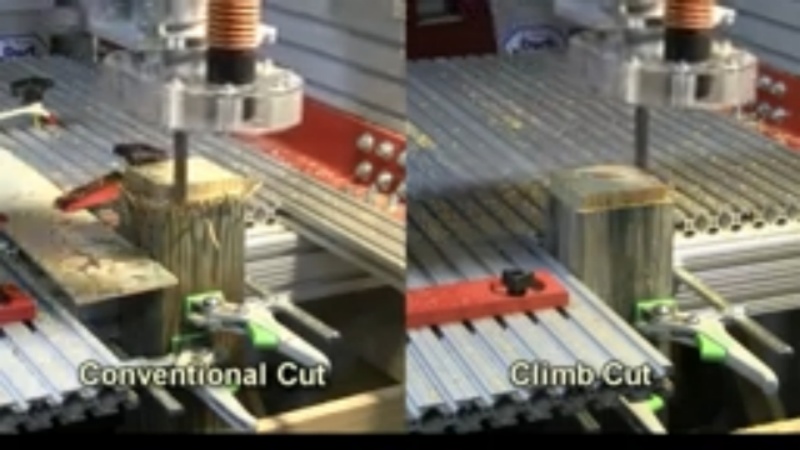

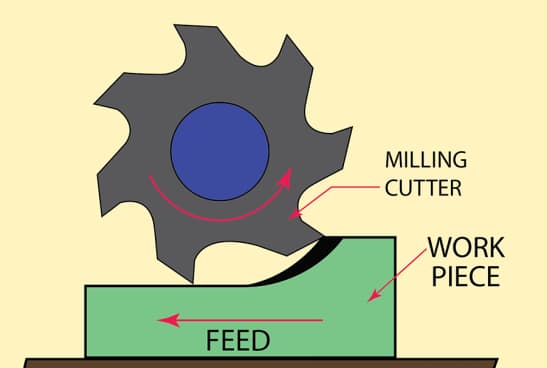

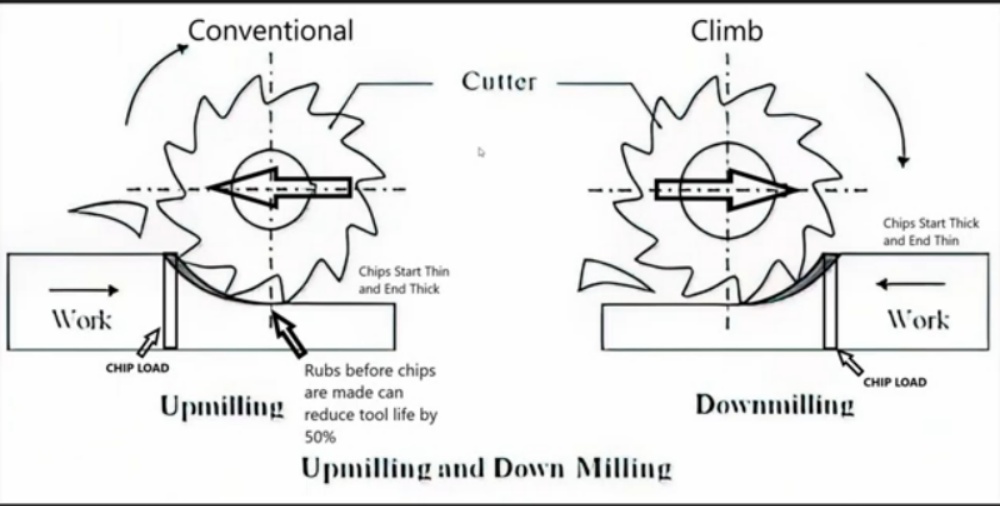

kimi tanınan freze dırmaşmaq Döngə freze , kəsmə vasitəsinin yem hərəkəti ilə eyni istiqamətdə fırlandığı kəsmə prosesinə aiddir. Kəsişçinin dişlərini iş parçasını yuxarıdan yuxarıdan çıxarmaq, çipləri təkrarlamaq şansını azaltmaq imkanı verir. Bu üsul daha təmiz kəsiklər yaradır və hamar bir səthin bitməsini tələb edən hissələr üçün idealdır.

Freze əsərlərinə necə qalxır

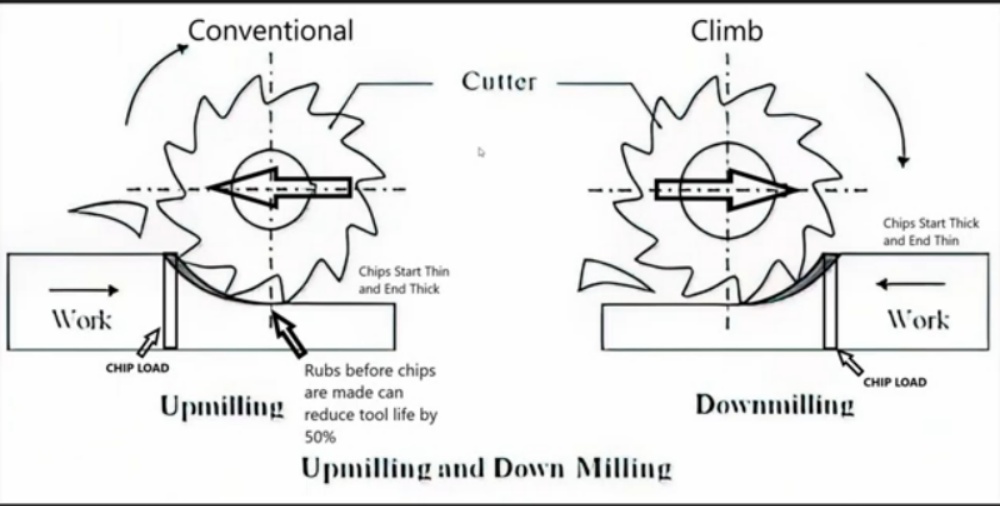

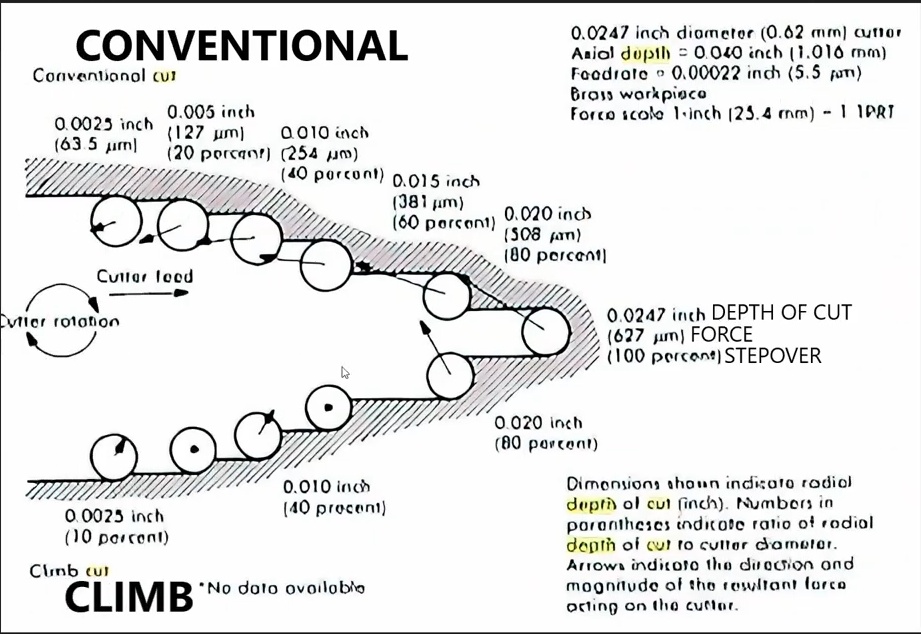

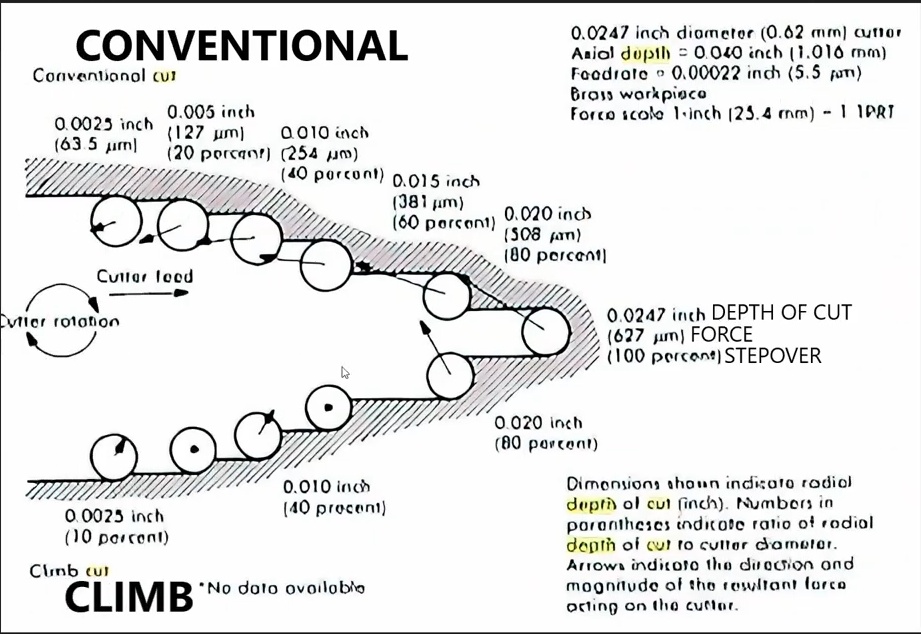

də Dırmaşma freze- , çip meydana gəlməsi qalın başlayır və kəsici materialdan keçir kimi incə olur. Bu çipin formalaşması nümunəsi kəsmə qüvvələrini azaldır, nəticədə daha aşağı istilik nəsli və daha yaxşı səmərəlilik. Kəsmə hərəkəti alətin arxasındakı fişləri birbaşa kəsir, alət kəskinliyini qoruyan və səthinin bitməsini artıran yenidən kəsmə ehtiyacını aradan qaldırır.

Çipin formalaşması : Aləti üzərində stressi azaltmaq qalın və tədricən tales.

Alət yolu və hərəkəti : kəsici yem ilə eyni istiqamətdə fırlanır, iş parçasını aşağıya doğru, sabitliyi yaxşılaşdırır.

Qırmama freze'nin əsas xüsusiyyətləri

Dəyirmməyə dırmaşmaq Dəqiq iş üçün bir neçə üstünlük təklif edir:

Azaldılmış alət Deflection : Alət kəsmə zamanı daha az əyilmək, dəqiqliyi yaxşılaşdırmaq.

Daha yaxşı səthin sonu : Daha az alət nişanları və hamar səthlər idarə olunan çip meydana gəlməsi nəticəsində yaranır.

Aşağı kəsmə yükü : kəsmə alətinə yerləşdirilən yük daha aşağı, istiliyi azaldır və köhnəlir.

Qırmama freze üstünlükləri

Təkmilləşdirilmiş səthin sonu : şərti freze ilə müqayisədə daha təmiz bir səthin arxasına buraxır.

Azaldılmış alət geyimi : Alət, ömrünü azaltmaq və aşınmasının azaldılması ilə daha az sürtünmə yaşayır.

Aşağı istilik nəsli : daha az istilik yaradır, kəsmə səmərəliliyini artırır və aləti həddindən artıq azaldır.

Sadə iş yeri : aşağıya doğru güc iş parçasını təmin etməyə, sıxışdırma tələblərini sadələşdirməyə kömək edir.

Qırmama freze çatışmazlıqları

Bununla birlikdə, freze dırmaşmaq, xüsusən müəyyən materiallar və maşın quraşdırma üçün də çatışmazlıqlar var:

Sərt səthlər üçün yararsızdır : Aləti zərər verə biləcək sərtləşdirilmiş polad kimi materiallar üçün ideal deyil.

Vibrasiya məsələləri : Yem mexanizmində geri çəkilmə kəsmə zamanı titrəmələrə səbəb ola bilər.

Maşın tələbləri : alət qırılmasının qarşısını almaq üçün geri çəkilmə və ya kompensasiya olan maşınlar tələb edir.

Adi freze nədir?

Adi freze (freze) haqqında ətraflı izahat

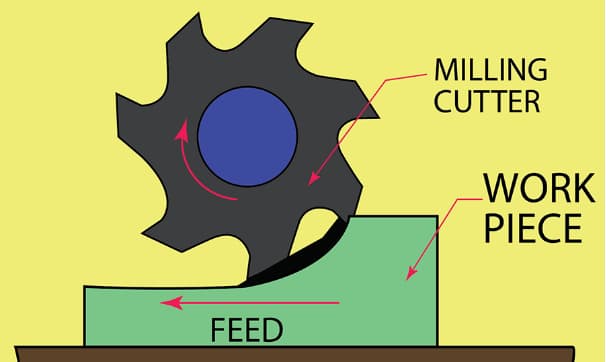

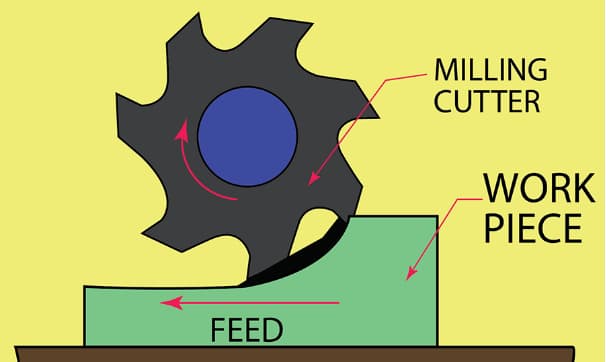

Adi freze, eyni zamanda freze olaraq ifadə edilən, kəsmə vasitəsinin iş parçasının yem istiqamətinə qarşı fırlandığı ənənəvi emal texnikadır. Bu üsul, özünəməxsus tətbiqlərin özünəməxsus xüsusiyyətləri və üstünlükləri səbəbindən onilliklər ərzində istehsalda geniş istifadə edilmişdir.

Şərti freze istiqaməti və kəsmə prosesinə təsiri

Adi freze-də:

Kəsici iş parçasının yem istiqamətinə əksinə dönür

Dişlərin kəsilməsi materialı altdan, yuxarıya doğru hərəkət etdirin

Çip qalınlığı sıfırdan başlayır və kəsilmə sonunda maksimuma qədər artır

Bu yuxarıya doğru hərəkət, çip meydana gəlməsi, alət geyimi və səthinin bitməsinə təsir edən emal prosesinə fərqli təsirlər yaradır.

Adi freze xüsusiyyətləri və xüsusiyyətləri

Çipin formalaşması : nazikdən qalın çip naxışı

Kəsmə qüvvələri : Yuxarıdakı qüvvələr iş parçasını qaldırmağa meyllidirlər

Vasitə nişanı : Diş irəlilədikcə kəsmə yükünün tədricən artması

İstilik nəsli : Kəsmə zonasında daha yüksək istilik konsentrasiyası

Adi freze-nin üstünlükləri

İnkişaf etmiş sabitlik : tədricən alət nişanı, xüsusən daha sərt materiallar üçün daha yaxşı nəzarət təmin edir

Skas aradan qaldırılması : yuxarı qüvvələr təbii olaraq maşın geri çəkilməsini təbii şəkildə kompensasiya edir

Sərt səth uyğunluğu : emal materialları və ya aşındırıcı maddələr emal üçün idealdır

Chater Azaldılması : Müəyyən quraşdırma sahələrində titrəməyə daha az meyllidir

Adi freze-nin çatışmazlıqları

Aşağı səthin sonu : yuxarı çip evakuasiya yenidən kəsmə və səthi evlənməsinə səbəb ola bilər

Sürətləndirilmiş alət geyimi : Artiction və istilik nəsli alət ömrünü azaldın

Termal Stress : Daha yüksək kəsmə yükləri və istilik iş parçasının təhrifinə səbəb ola bilər

Kompleks iş yeri : qaldırma qüvvələrinin qarşı çıxmaq üçün daha güclü sıxışdırma tələb olunur

Freze-yə dırmaşmaq şərti freze: Əsas fərqlər

Çipin formalaşması və istiqamət

| aspekti |

freze freze |

fruntion freze |

| Chip qalınlığı |

Nazikləmək |

Nazikləmək |

| İstilik paylanması |

Çiplərə təsirli istilik köçürməsi |

Kəsmə zonasında istilik konsentrasiyası |

| Alət |

İlkin təsir |

Kəsmə yükünün tədricən artması |

Çipin formalaşması nümunəsi istilik nəsli və alət geyimi əhəmiyyətli dərəcədə təsir edir. Freze'nin qalından nazik fişlərinə dırmaşmaq, alət və iş parçasında istilik stresini azaltmaq, daha yaxşı istilik dağılmasını asanlaşdırır.

Alətin kəsilməsi və kəsmə dəqiqliyi

Alət deflection istiqaməti emal dəqiqliyinə təsir göstərir. Adi freze-də paralel deflika tez-tez tez-tez daha yaxşı nəzarət təmin edir, xüsusən də sərt materiallar işləyərkən və ya kobud əməliyyatlarda.

Dəyirmməyə dırmaşmaq adətən, hamar bir səth istehsal edir:

Səmərəli çip evakuasiya

Çip təkrarlanması ehtimalı azaldı

İş parçasını azaltan aşağı kəsmə qüvvələri

Adi freze, yuxarı çip axınının və fişlərin potensialının potensial yenidən çəkilməsi nəticəsində yaranan sərt səthlərlə nəticələnə bilər.

Alət həyatı və aşınma

Dəyirmməyə dırmaşmaq alət ömrünü uzadır:

Kəsmə kənarlarında ilkin təsir stressini aşağı salın

Azaldılmış sürtünmə və istilik nəsli

Səmərəli çip təxliyəsi, aşınmanı minimuma endirmək

Adi freze sürətlənən alət geyilməsinə səbəb olur:

Kəsmə yükünün tədricən artması

Alət iş parçasına qarşı süründüyü kimi daha yüksək sürtünmə

Kəsmə zonasında istilik konsentrasiyası artdı

Uyğun iş parçası materialları

| material növü |

üstünlük verilən freze metodu |

| Yumşaq metallar (məsələn, alüminium) |

Freze dırmaşmaq |

| Sərt ərintilər (məsələn, titan) |

Şərti freze |

| Plastik və kompozitlər |

Freze dırmaşmaq |

| İşdənqurma materialları |

Freze dırmaşmaq |

| Aşındırıcı materiallar |

Şərti freze |

Dırmaşma və şərti freze arasında seçim edərkən nəzərə alınacaq amillər

Dəzgah

Skas aradan qaldırılması : Titrəmə və potensial zərərin qarşısını almaq üçün freze dırmaşmaq üçün vacibdir.

Sərtlik : Daha yüksək maşın sərtliyi, xüsusən də yüksək sürətli tətbiqlərdə daha effektiv dırmaşma freze üçün imkan verir.

İdarəetmə sistemi : İnkişaf etmiş CNC sistemləri, daha etibarlı dırmaşma freze əməliyyatlarını təmin etmək, geri çəkilmək üçün kompensasiya edə bilər.

İş parçası Material Xüsusiyyətləri

| Maddi Xarakterik |

Seçilən freze metodu |

| Yumşaq və çevik |

Freze dırmaşmaq |

| Sərt və kövrək |

Şərti freze |

| İşqal |

Freze dırmaşmaq |

| Abraziv |

Şərti freze |

Freze texnikasını seçərkən çip meydana gəlməsi, istilik istehsalı və alət geyimi kimi materiallı problemləri nəzərdən keçirin.

Kəsmə alət həndəsəsi və örtük

RIKE Bucle : müsbət dırmaşma bucaqları, çox vaxt dırmaşmaqda, mənfi dırmaşma açıları daha da sərt materiallar üçün şərti freze kostyuma qədər daha yaxşı çıxış edir.

Flute Dizayn : Düşmək üçün nəzərdə tutulmuş vasitələr, adətən daha səmərəli çip evakuasiya kanallarına malikdir.

Kapolar : Tualn və ya ticn örtüklər, hər iki freze metodunda, aşınma müqavimətini və istilik dağılmasını yaxşılaşdırmaq üçün alət performansını artıra bilər.

İstədiyiniz səthin bitməsi və ölçülü dəqiqlik

Dəyirman dırmaşmaq ümumiyyətlə istehsal edir:

Hamar səth bitirir

Daha yumşaq materiallarda daha yaxşı ölçülü dəqiqlik

Burr meydana gəlməsi riskinin azaldılması

Adi freze üstünlük verilə bilər:

Kobud əməliyyatlar

Səthi bitirmə daha az kritik olduğu sərt materialların emal edilməsi

Kəsmə dərinliyinə ciddi nəzarət tələb edən tətbiqlər

Emal parametrləri

| parametrləri |

freze freze freze |

freze |

| Kəsici |

Daha yüksək sürətlə mümkündür |

Aşağı sürətlə lazım ola bilər |

| Yem nisbəti |

Daha yüksək yem nisbətlərini idarə edə bilər |

Azaldılmış yem nisbətlərini tələb edə bilər |

| Kəsmə |

Tövsiyə olunan dayaz kəsiklər |

Daha dərin kəsikləri idarə edə bilər |

Seçilən freze metodu, iş parçası materialı və arzu olunan nəticəyə əsaslanan bu parametrləri optimallaşdırın. Düzgün tənzimləmə optimal çip meydana gəlməsini, alət həyatını və səth keyfiyyətini təmin edir.

Dırmaşma freze və adi freze

Aerokosmik sənayesi

Aerokosmik sektoru kritik komponentlər istehsal etmək üçün qabaqcıl freze texnikalarına çox güvənir:

Təyyarə quruluşları

Düşmək freze: Alüminium ərintisi üçün idealdır, hamar səth bitirməsini və sıx tolerantları təmin etmək.

Adi freze: emal zamanı sabitlik təmin edən sərt polad komponentlər üçün üstünlük verilir.

Mühərrik komponentləri

Turbin bıçaqları: Titan ərintilərini işləyərkən, mükəmməl hava şəraiti formalarını istehsal edən Mürəkkəb hava şəraiti istehsal edən freze ekranding.

Yanma kameraları: Adi freze, mürəkkəb daxili xüsusiyyətlər və istiliyədavamlı superalloylar üçün daha yaxşı nəzarət təklif edir.

Eniş dişli hissələri

Struts: Dəyirmməyə dırmaşmaq, yorğunluq müqaviməti üçün çox üstün səthin sonu təmin edir.

Pivot sancaqlar: Adi freze, sərtləşdirilmiş çeliklər emal edərkən ölçülü dəqiqliyi təmin edir.

Avtomobil sənayesi

Freze texnikaları avtomobil istehsalında mühüm rol oynayır:

| Komponent |

freze freze |

fruntial freze |

| Mühərrik blokları |

Silindr Bores üçün keçir |

Çuqun bloklarının kobud işlənməsi |

| Transmissiya halları |

Son səthi bitirmə |

İlkin material çıxarılması |

| Silindr başları |

Valve oturacağı |

Portu kobud əməliyyatlar |

Tibbi cihaz istehsalı

Tibbi cihaz istehsal etmək üçün həssas freze;

Ortopedik implantlar

Hip dəyişdirmə: Düşmək freze titan komponentləri haqqında hamarlaşdırılan səthləri təmin edir.

Diz implantları: Adi freze, kobalt-xrom ərintiləri emal edərkən sabitliyi təmin edir.

Cərrahi alətlər

ForcePS: Dəyirmməyə dırmaşmaq, paslanmayan poladda dəqiq tutma səthləri yaradır.

Sümük mişarları: Hardened alət çeliklərini formalaşdırarkən şərti freze nəzarət təklif edir.

Saxtakarlıq

İmplant abutmentləri: Dəyirmməyə dırmaşmaq, daha yaxşı OsseOinteqrasiya üçün titan üzərində yüksək keyfiyyətli bitir.

Taclar və körpülər: Adi freze keramika materiallarının dəqiq formalaşmasına imkan verir.

Texnoloji irəliləyişlər və onların dırmaşma və adi freze təsirinə təsiri

Yüksək sürətli işləmə (HSM)

HSM həm dırmaşma, həm də adi freze texnikasını inqilab edir:

Sənayelər üzrə HSM tətbiqləri

Aerokosmik:

Turbin bıçaq istehsalı, 40.000 rpm qədər sürətlə sürətlənir

Struktur komponent istehsalının azaldılması hissəsinin azaldılması 42%

Avtomobil:

Tibbi:

Ətraflı kəsici alət materialları

Müasir alət materialları freze performansını əhəmiyyətli dərəcədə təsir edir:

| Material |

Hardness (HV) |

üçün |

| Karbid |

1,300 - 1.800 |

Çox yönlü, yüksək sürətli tətbiqlər |

| Keramika |

2,100 - 2400 |

İstilik davamlı ərintilər, sərt çeliklər |

| Hss |

800 - 900 |

Daha yumşaq materiallar, səmərəli seçim |

| Almaz örtülmüş |

> 10,000 |

Aşındırıcı materiallar, ultra dəqiqlik işləri |

Əsas üstünlüklər:

Carbide INDTS: Genişləndirilmiş alət həyatı, hər iki freze texnikasında məhsuldarlıq

Seramik əlavələr: Aerokosmik tətbiqlərdə yüksək temperaturlu işləmə üçün əladır

HSS Alətləri: Ümumi məqsədli freze əməliyyatları üçün qənaətlidir

Almaz örtülmüş alətlər: Əlvan materiallar üçün misilsiz aşınma müqaviməti

Kompüter tərəfli istehsal (CAM) proqram təminatı

CAM proqramı qabaqcıl xüsusiyyətlər vasitəsilə freze strategiyalarını artırır:

Adaptive Clearing: Qalan materiala əsaslanan alət yollarını optimallaşdırır, hər iki freze metoduna fayda verir.

Yüksək sürətli işləmə (HSM) alqoritmləri: Dövr dəfə azalır və dırmaşma freze-də səth bitirməsini yaxşılaşdırır.

Trochoidal freze: adi freze-də istilik nəslini minimuma endirmək üçün dairəvi alət yollarından istifadə edir.

İstirahət Maşın: Hər iki üsulu tamamlayan, daha böyük alətlər tərəfindən solu olan materialları effektiv şəkildə aradan qaldırır.

Populyar CAM proqram paketləri:

Autodesk Fusion 360

Mastercam

Solidcam

Hsmworks

Camways

Bu proqram həlləri, maşinistlərin faktiki istehsaldan əvvəl freze strategiyalarını optimallaşdırmağa imkan verən hərtərəfli simulyasiya imkanlarını təqdim edir. Müxtəlif istehsal ssenariləri boyunca optimal nəticələr əldə etmək üçün dırmaşma və adi freze metrlik texnikalarını aradan qaldırırlar.

Qalxma və adi freze-də çətinliklər və mülahizələr

Alətdən imtina və söhbət

Səbəb və effektlər

| məsələsi |

səbəb olur |

təsirlərə |

| Alət defekti |

Maddi sərtlik, kəsmə dərinliyi, alət həndəsəsi |

Ölçülü qeyri-dəqiqliklər, zəif səthin bitməsi |

| Cəfak etmək |

Uyğun olmayan alət və maşın tezlikləri, həddindən artıq kəsmə qüvvələri |

Titrəmələr, səth qüsurları, azaldılmış alət həyatı |

Yüngülləşdirmə strategiyaları

Deflevte minimuma endirmək üçün daha qısa, sərt vasitələrdən istifadə edin

Rezonans tezliklərinin qarşısını almaq üçün sürət sürətlərini optimallaşdırın

Təkmilləşdirilmiş sabitlik üçün qabaqcıl iş üsullarını həyata keçirin

Kəsmə qüvvələrini azaltmaq üçün yüksək təzyiqli soyuducu sistemlərdən istifadə edin

Çipin formalaşması və evakuasiya

Müqayisəli təhlil

| aspect |

freze freze |

fruntial freze |

| Çip meydana gəlməsi |

Qalından nazik naxışlı |

Nazik-qalın naxışlı |

| Evakuasiya istiqaməti |

Kəsmə zonasından uzaq |

Kəsmə zonasına doğru |

| İstilik paylanması |

Çiplərə təsirli istilik köçürməsi |

Kəsmə sahəsindəki istilik konsentrasiyası |

Optimallaşdırma metodları

Optimal çip meydana gəlməsi üçün balansın kəsmə parametrləri (sürət, yem, dərinlik)

Təkmilləşdirilmiş evakuasiya üçün cilalanmış fleyta və daha yüksək healt bucaqları olan alətləri seçin

Effektiv çip çıxarılması üçün hava partlamaları və ya yüksək təzyiqli soyuducu tətbiq edin

Çip yapışmasının qarşısını almaq və evakuasiya yaxşılaşdırmaq üçün alət örtüklərini tənzimləyin

İş parçasının maddi və həndəsəsinin təsiri

Freze texnikasının seçiminə maddi təsir

Yumşaq, çevik materiallar (məsələn, alüminium): Daha yaxşı səthin bitməsi üçün freze dırmaşmaq

Sərt, kövrək materiallar (məsələn, sərtləşdirilmiş polad): Adi freze daha sabitlik təklif edir

İşdənqurma materialları: dəyirmanı dırmaşmaq, sərtləşmə riskini azaldır

Aşındırıcı materiallar: Adi freze daha yaxşı vasitə həyatı və nəzarəti təmin edir

Həndəsə mülahizələri

Xarici kəsiklər: periferik freze əməliyyatlarında freze ekranın

Daxili xüsusiyyətlər: Adi freze yuvalar və ciblər üçün daha yaxşı nəzarət təklif edir

İncə divarlı komponentlər: dəyirmanı dırmaşmaq deformasiya riskini azaldır

Kompleks konturları: Hər iki texnikanın birləşməsi optimal nəticələr üçün lazım ola bilər

Freze və adi freze dırmaşmaq üçün ən yaxşı təcrübələr və tövsiyələr

Kəsmə parametrlərinin düzgün seçilməsi

Bu kritik parametrləri incə tənzimləməklə freze performansını optimallaşdırın:

Kəsmə sürəti: Maddi xüsusiyyətlərə və alət imkanlarına əsaslanaraq tənzimləyin

Yem dərəcəsi: Optimal çip meydana gəlməsi üçün kəsmə sürəti ilə balans

Kəsmə dərinliyi: kəsmə qüvvələrini və istilik nəslini idarə etmək üçün nəzarət

| Parametr |

freze freze |

freze freze |

| Kəsici |

Daha yüksək sürətlə mümkündür |

Orta sürət tövsiyə olunur |

| Yem nisbəti |

Daha yüksək yemləri idarə edə bilər |

Sabitlik üçün aşağı yemlər |

| Kəsmə |

Şallower kəsikləri üstünlük verilir |

Daha dərin kəsikləri idarə edə bilər |

Aləti həndəsə və örtük optimallaşdırmaq

Xüsusi tətbiqlər üçün uyğun alət xüsusiyyətlərini seçin:

RAKE Buckle: Çimmək üçün müsbət, daha sərt materiallarda adi hala görə mənfi

Helix bucağı: yuxarı bucaqlar dırmaşmaq freze-də çip təxliyəsini yaxşılaşdırır

Flute Dizayn: Adi freze-də daha yaxşı çip axını üçün açıq fleyta

Örtüklər: Yüksək temperaturlu müqavimət, aşındırıcı materiallar üçün ticn

Çipin formalaşması və evakuasiya nəzarət

Bu strategiyalar vasitəsilə çip idarəçiliyini artırın:

Səmərəli çip çıxarılması üçün yüksək təzyiqli soyuducu sistemləri tətbiq edin

Adi freze-də çipi təkrarlamağın qarşısını almaq üçün hava partlamalarından istifadə edin

Çip yapışmasını azaltmaq üçün cilalanmış fleyta olan alətləri seçin

Optimal çip qalınlığına nail olmaq üçün kəsmə parametrlərini tənzimləyin

Alətdən imtina və söhbətini minimuma endirmək

Vibrasiyanı azaldın və dəqiqliyi qoruyun:

Deflection minimuma endirmək üçün sərt alət sahibləri sistemlərindən istifadə edin

Rezonans tezliklərinin qarşısını almaq üçün sürət sürətlərini optimallaşdırın

Mümkün olduqda daha qısa alətdən istifadə edin

Çətin materiallar üçün vibrasiya damlama vasitələrini tətbiq edin

Düzgün işçi və maşın möhkəmliyini təmin etmək

Sabitliyi və dəqiqliyi artırın:

Freze texnikasına uyğun möhkəm armatur sistemlərindən istifadə edin

Böyük iş planları üçün çox sıxma nöqtələrini həyata keçirin

Diş dəyirmanında incə materiallar üçün vakuum sıxışmasını düşünün

Optimal sərtliyi təmin etmək üçün mütəmadi olaraq dəzgah alətlərini qorumaq və kalibr etmək

Rəy

Xülasədə, freze və adi freze çip meydana gəlməsində, alətin defektizası və səthinin bitməsi ilə fərqlənir. Düşmək, daha yumşaq materiallar və hamar bir şəkildə başa çatır, adi freze daha sərt materiallar və daha yaxşı nəzarət edir.

istifadə edin . dırmaşma freze Alüminium kimi yumşaq materiallar üçün seçin . şərti freze Polad və ya çuqun kimi sərt səthlər emal edərkən Maşın növü və geri çəkilmə kompensasiyasına olan ehtiyac da seçimə təsir göstərir.

Optimal səmərəlilik və geniş vasitə həyatı üçün, freze metodunu material və emal tələblərinə uyğunlaşdırın. Düzgün texnika seçimi alət köhnəlir və performansın yaxşılaşdırılmasını azaldır.