Frezarea CNC a revoluționat fabricația modernă, dar v -ați întrebat vreodată ce metodă de frezare este mai bună? Urcați măcinarea sau freza convențională ? Ambele tehnici joacă roluri cruciale în producerea de piese de înaltă calitate, dar fiecare metodă are beneficii și provocări unice.

În acest articol, vom explora modul în care funcționează freza CNC și de ce înțelegerea diferenței dintre freza de urcare și freza convențională este esențială pentru mașiniști. Veți învăța cum să alegeți metoda potrivită bazată pe materiale, mașini și obiective de fabricație pentru a îmbunătăți eficiența și calitatea produselor.

Ce este moșul de urcare?

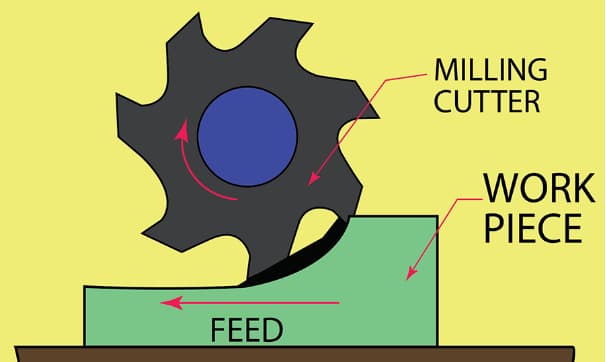

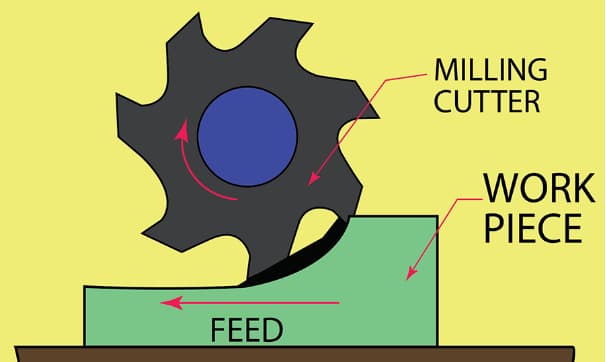

Înclinarea frezării, cunoscută și sub denumirea de frezare în jos , se referă la procesul de tăiere în care instrumentul de tăiere se rotește în aceeași direcție cu mișcarea de alimentare. Permite dinților tăietorului să angajeze piesa de prelucrat din partea de sus, reducând șansa de a recutând jetoane. Această metodă generează tăieturi mai curate și este ideală pentru piesele care necesită o finisare mai ușoară a suprafeței.

Cum funcționează măclația de urcare

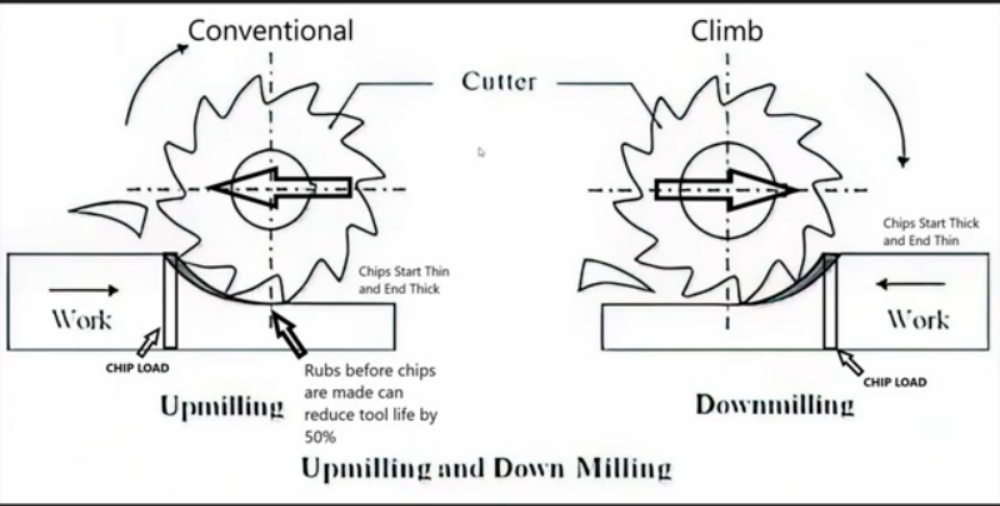

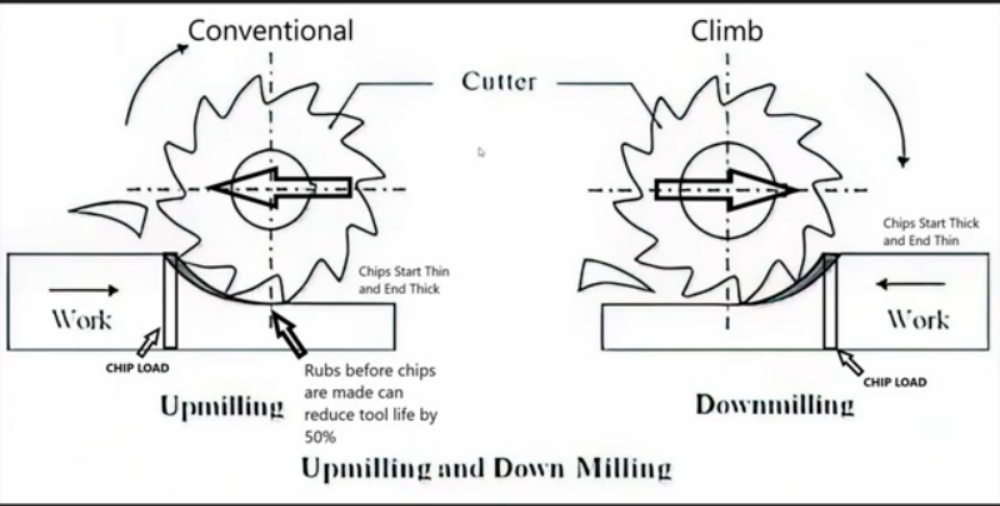

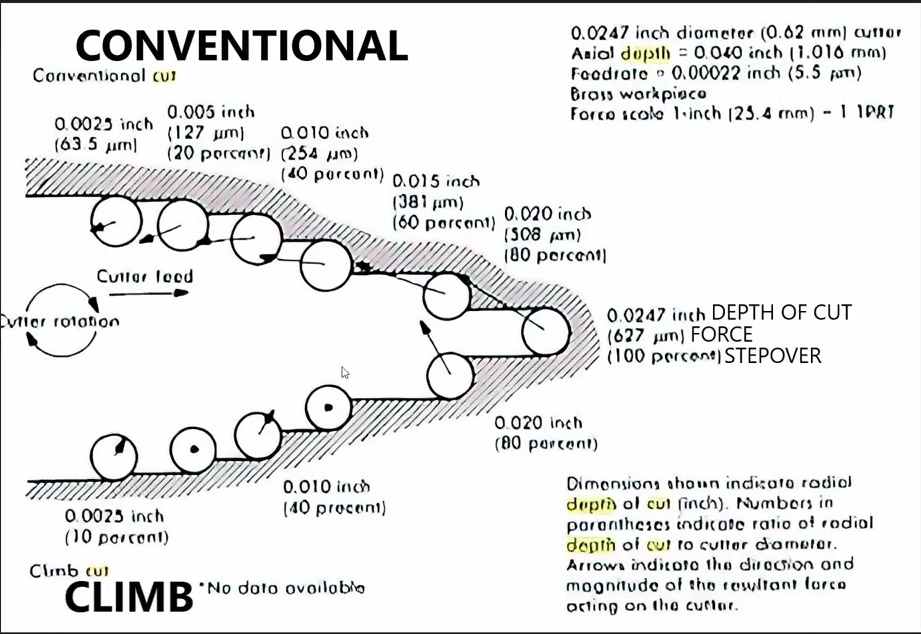

În freza de urcare , formarea cipurilor începe gros și devine mai subțire pe măsură ce tăietorul se deplasează prin material. Acest model de formare a cipurilor reduce forțele de tăiere, ceea ce duce la o generare mai mică de căldură și o eficiență mai bună. Mișcarea de tăiere direcționează jetoane din spatele instrumentului, eliminând nevoia de re-tăiere, ceea ce păstrează claritatea sculei și îmbunătățește finisajul suprafeței.

Formarea cipurilor : începe gros și se subliniază treptat, reducând stresul pe instrument.

Calea și mișcarea sculei : tăietorul se rotește în aceeași direcție cu alimentarea, împingând piesa de prelucrat în jos, îmbunătățind stabilitatea.

Caracteristicile cheie ale frezării de urcare

Milling Climb oferă mai multe avantaje pentru lucrările de precizie:

Reducerea devierii sculei : instrumentul experimentează mai puțin îndoire în timpul tăierii, îmbunătățind precizia.

O mai bună finisare a suprafeței : mai puține mărci de scule și suprafețe mai ușoare rezultă din formarea controlată a cipurilor.

Sarcina de tăiere mai mică : sarcina plasată pe instrumentul de tăiere este mai mică, reducând căldura și uzura.

Avantaje ale măcinatului de urcare

Finisare îmbunătățită a suprafeței : lasă în urmă o suprafață mai curată în comparație cu freza convențională.

Uzura redusă a sculelor : instrumentul experimentează mai puțină frecare, prelungindu -și durata de viață și reducând uzura.

Generarea de căldură mai mică : generează mai puțină căldură, îmbunătățind eficiența tăierii și reducerea supraîncălzirii instrumentului.

Deținerea mai simplă : Forța descendentă ajută la asigurarea piesei de prelucrat, simplificând cerințele de prindere.

Dezavantaje ale frezării de urcare

Cu toate acestea, freza de urcare are, de asemenea, dezavantaje, în special pentru anumite materiale și setări de mașini:

Impropriu pentru suprafețele dure : nu este ideal pentru materiale precum oțelul întărit, care poate deteriora instrumentul.

Probleme de vibrație : reacția în mecanismul de alimentare poate provoca vibrații în timpul tăierii.

Cerințe ale mașinii : necesită mașini cu eliminare sau compensare de reacție pentru a preveni ruperea sculelor.

Ce este freza convențională?

Explicație detaliată a frezării convenționale (frezarea în sus)

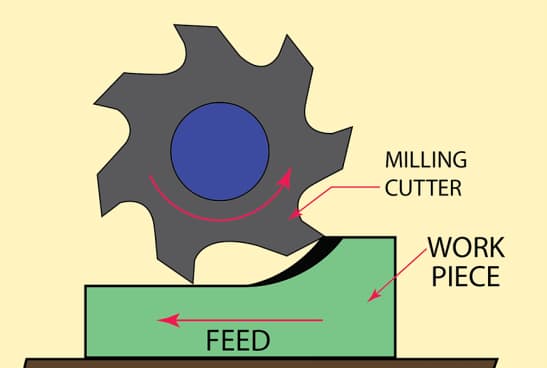

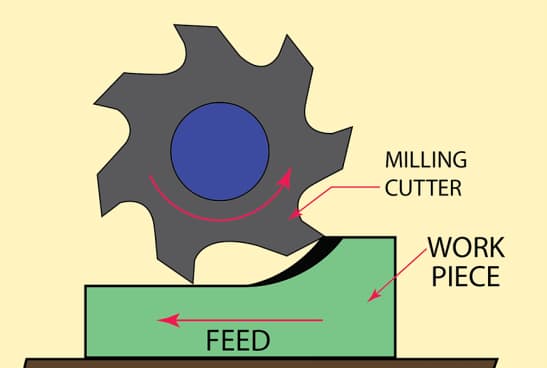

Frezarea convențională, denumită și montarea în sus, este o tehnică tradițională de prelucrare în care instrumentul de tăiere se rotește pe direcția de alimentare a piesei de lucru. Această metodă a fost utilizată pe scară largă în fabricație de zeci de ani, datorită caracteristicilor și avantajelor sale unice în aplicații specifice.

Direcția convențională de frezare și efectul său asupra procesului de tăiere

În frezare convențională:

Cutterul se rotește opus direcției de alimentare a piesei

Tăierea dinților angajează materialul de jos, mișcându -se în sus

Grosimea cipului începe de la zero și crește până la maxim la capătul tăierii

Această mișcare ascendentă creează efecte distincte asupra procesului de prelucrare, influențarea formării cipurilor, a uzurii sculei și a finisajului suprafeței.

Caracteristici și proprietăți ale frezării convenționale

Formarea cipurilor : model de cip subțire la gros

Forțele de tăiere : Forțele ascendente tind să ridice piesa de lucru

Angajarea sculei : creșterea treptată a încărcăturii de tăiere pe măsură ce dinte progresează

Generarea căldurii : o concentrație de căldură mai mare în zona de tăiere

Avantajele frezării convenționale

Stabilitate îmbunătățită : implicarea treptată a instrumentelor oferă un control mai bun, în special pentru materiale mai dure

Eliminarea reacțiilor : forțele ascendente compensează în mod natural pentru reacția mașinii

Compatibilitatea suprafeței dure : ideal pentru prelucrarea materialelor suprafețe dure sau substanțe abrazive

Reducerea chatului : mai puțin predispusă la vibrații în anumite setări

Dezavantaje ale frezării convenționale

Finisare inferioară a suprafeței : evacuarea cipului ascendent poate duce la re-tăiere și martor de suprafață

Uzura de scule accelerată : frecare crescută și generarea de căldură Reduceți durata de viață a sculei

Stresul termic : încărcările de tăiere mai mari și căldura pot provoca denaturarea piesei de lucru

Deținerea complexă a muncii : o prindere mai puternică necesară pentru a contracara forțele de ridicare

Climb Milling vs Frezing convențional: diferențe cheie

Formarea cipurilor și

| Aspectul direcției | Climbare mărire | convențională |

| Grosimea cipului | Gros până la subțire | Subțire până la gros |

| Distribuția căldurii | Transfer eficient de căldură la chipsuri | Concentrația de căldură în zona de tăiere |

| Stresul sculei | Impact inițial mai mic | Creșterea treptată a încărcăturii de tăiere |

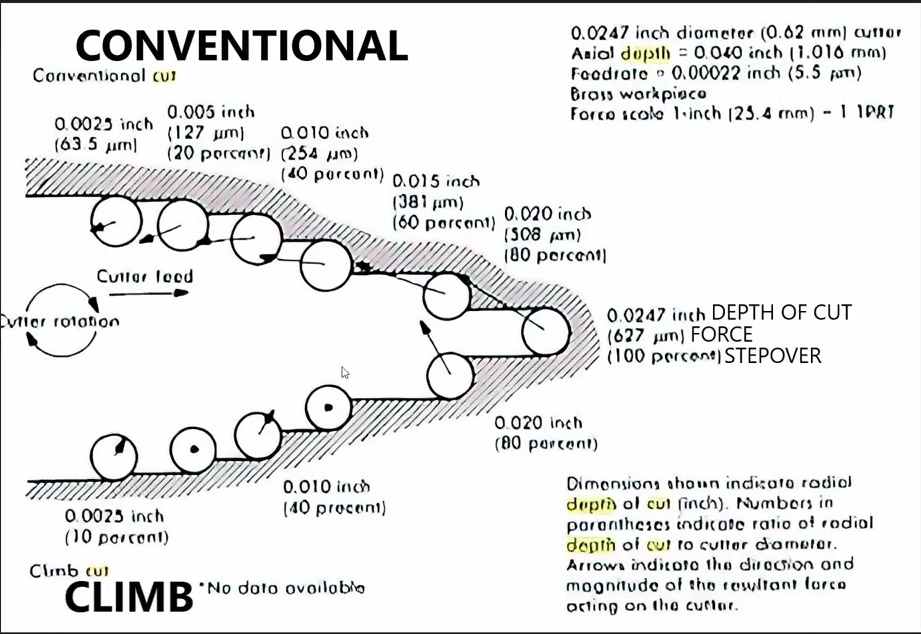

Modelul de formare a cipurilor influențează în mod semnificativ generarea de căldură și uzura sculei. Urcați jetoanele groase până la subțire de la Milling facilitează o mai bună disipare a căldurii, reducând stresul termic pe scule și piesa de lucru.

Deflexiunea sculei și precizia tăierii

Direcția de deviere a sculelor afectează precizia prelucrării. Deflerarea paralelă în freza convențională oferă adesea un control mai bun, în special atunci când lucrați materiale grele sau în operațiuni de reducere.

Fursa de urcare produce de obicei finisaje de suprafață mai ușoare din cauza:

Evacuarea eficientă a cipurilor

Probabilitatea redusă de a reconstitui cipuri

Forțe de tăiere descendente care reduc la minimum ridicarea pieselor de lucru

Frezarea convențională poate duce la suprafețe mai dure cauzate de fluxul de cipuri ascendente și de potențialul reconstituire a chipsurilor.

Viața și uzura sculei

Grossul de urcare extinde durata de viață a sculei prin:

Stresul de impact inițial mai mic asupra marginilor de tăiere

Reducerea frecării și a generației de căldură

Evacuarea eficientă a cipurilor, minimizarea abraziunii

Frezarea convențională tinde să provoace o uzură accelerată a sculei din cauza:

Creșterea treptată a încărcăturii de tăiere

O frecare mai mare pe măsură ce sculele se freacă împotriva piesei de lucru

Concentrația crescută de căldură în zona de tăiere

materialelor de lucru adecvate

| Tipul materialului preferat | Metoda de frezare a |

| Metale moi (de exemplu, aluminiu) | Urcați măcinarea |

| Aliaje dure (de exemplu, titan) | Frezarea convențională |

| Materiale plastice și compozite | Urcați măcinarea |

| Materiale de întărire a muncii | Urcați măcinarea |

| Materiale abrazive | Frezarea convențională |

Factori de luat în considerare atunci când alegeți între urcare și frezare convențională

Capabilități ale mașinii

Eliminarea reacției : esențială pentru freza de urcare pentru a preveni vibrațiile și deteriorarea potențială.

Rigiditate : Rigiditatea mai mare a mașinii permite o frezare mai eficientă a urcării, în special în aplicațiile de mare viteză.

Sistem de control : Sistemele avansate CNC pot compensa reacții, permițând operațiuni de frezare mai sigure de urcare.

Piese de lucru Proprietăți materiale

| Materiale Caracteristici | Metoda de frezare preferată |

| Moale și ductil | Urcați măcinarea |

| Greu și fragil | Frezarea convențională |

| Întărire de muncă | Urcați măcinarea |

| Abraziv | Frezarea convențională |

Luați în considerare provocările specifice materialelor, cum ar fi formarea cipurilor, generarea de căldură și uzura sculei atunci când selectați tehnica de frezare.

Tăierea geometriei și acoperirii sculei

Unghiul de rake : unghiurile pozitive de greblă se comportă adesea mai bine în freza de urcare, în timp ce unghiurile negative de rake se potrivesc frezării convenționale pentru materiale mai dure.

Proiectarea flautului : Instrumentele proiectate pentru freza de urcare au de obicei canale de evacuare a cipurilor mai eficiente.

Acoperiri : acoperirile Tialn sau TICN pot îmbunătăți performanța sculei în ambele metode de frezare, îmbunătățind rezistența la uzură și disiparea căldurii.

Finisajul dorit al suprafeței și precizia dimensională

Fursa de urcare produce, în general,:

Finisaje de suprafață mai ușoare

O precizie dimensională mai bună în materiale mai moi

Risc redus de formare a burrului

Frezarea convențională poate fi preferată pentru:

Operațiuni de ruină

Prelucrarea materialelor dure în cazul în care finisajul suprafeței este mai puțin critic

Aplicații care necesită un control strict asupra adâncimii de tăiere

Parametri de prelucrare

| Parametri Parametru | Climbare Frezarea | convențională |

| Viteză de tăiere | Viteze mai mari posibile | Vitezele mai mici pot fi necesare |

| Rata de alimentare | Poate gestiona rate de alimentare mai mari | Poate necesita rate reduse de hrană |

| Adâncimea tăierii | Reduceri mai puțin recomandate | Poate face față tăieturilor mai profunde |

Optimizați acești parametri pe baza metodei de frezare alese, a materialului piesei și a rezultatului dorit. Reglarea corectă asigură formarea optimă a cipurilor, durata de viață a sculei și calitatea suprafeței.

Aplicații de freză de urcare și frezare convențională

Industria aerospațială

Sectorul aerospațial se bazează foarte mult pe tehnici avansate de frezare pentru fabricarea componentelor critice:

Structuri aeronave

Înclasări la moare: ideală pentru piese din aliaj de aluminiu, asigurând finisaje netede ale suprafeței și toleranțe strânse.

Frezarea convențională: preferată pentru componentele din oțel întărit, oferind stabilitate în timpul prelucrării.

Componente ale motorului

Lamele de turbină: măcinarea de urcare excelează în producerea de forme complexe de aer, minimizând uzura sculei atunci când lucrați aliaje de titan.

Camere de combustie: Frezarea convențională oferă un control mai bun pentru caracteristicile interne complexe și superalloy-uri rezistente la căldură.

Piese de viteză de aterizare

STRUTS: GROSS CLIMB oferă un finisaj superior de suprafață, crucial pentru rezistența la oboseală.

Pivoturi pivot: Frezarea convențională asigură o precizie dimensională la prelucrarea oțelurilor întărite.

Industria auto

Tehnicile de frezare joacă un rol vital în fabricarea automobilelor:

| componentă | frecare | de frezare convențională de frezare convențională |

| Blocuri de motor | Treceri de finisare pentru găurile cilindrilor | Prelucrare aspră a blocurilor din fontă |

| Cazuri de transmisie | Finisarea finală a suprafeței | Îndepărtarea inițială a materialului |

| Capete de cilindru | Prelucrarea scaunelor de supapă | Operațiuni de rugare a porturilor |

Fabricarea dispozitivelor medicale

Frecarea de precizie critică pentru producerea dispozitivelor medicale:

Implanturi ortopedice

Înlocuirile șoldului: Frezarea la urcare asigură suprafețe de articulare lină pe componentele titanului.

Implanturi la genunchi: Frezarea convențională oferă stabilitate la prelucrarea aliajelor de cobalt-crom.

Instrumente chirurgicale

Componente dentare

Abuturi de implanturi: Frezarea la urcare obține finisaje de înaltă calitate pe titan pentru o mai bună osseointegrare.

Coroane și poduri: Frezarea convențională permite modelarea exactă a materialelor ceramice.

Progresele tehnologice și impactul lor asupra ascensiunii și a frezării convenționale

Prelucrare de mare viteză (HSM)

HSM revoluționează atât tehnicile de frezare convenționale și convenționale:

Aplicații HSM în industrii

Aerospațial:

Automotivă:

Medical:

Materiale avansate de scule de tăiere

Materialele de instrumente moderne au un impact semnificativ asupra performanței de frezare: Duritatea

| materialelor | (HV) | pentru cel mai bun pentru |

| Carbură | 1.300 - 1.800 | Aplicații versatile, de mare viteză |

| Ceramică | 2.100 - 2.400 | Aliaje rezistente la căldură, oțeluri întărite |

| HSS | 800 - 900 | Materiale mai moi, opțiune rentabilă |

| Acoperit cu diamante | > 10.000 | Materiale abrazive, lucrări ultra-precizie |

Beneficii cheie:

Inserții de carbură: durată de viață extinsă, productivitate îmbunătățită în ambele tehnici de frezare

Inserții ceramice: Excelent pentru prelucrarea la temperaturi ridicate în aplicațiile aerospațiale

Instrumente HSS: rentabil pentru operațiuni de frezare cu scop general

Instrumente acoperite cu diamante: rezistență de uzură inegalabilă pentru materiale neferoase

Software de fabricație (CAM) asistată de computer

Software -ul CAM îmbunătățește strategiile de frezare prin caracteristici avansate:

Ștergerea adaptivă: optimizează căile de instrumente bazate pe materialul rămas, beneficiind ambele metode de frezare.

Algoritmi de prelucrare de mare viteză (HSM): reduce timpul de ciclu și îmbunătățește finisajele de suprafață în freza de urcare.

Frezarea trochoidă: utilizează căi de scule circulare pentru a minimiza generarea de căldură în freza convențională.

Prelucrare de odihnă: elimină eficient materialul lăsat de instrumente mai mari, completarea ambelor tehnici.

Pachete populare de software CAM:

Autodesk Fusion 360

Mastercam

Solidcam

HSMWorks

Camworks

Aceste soluții software oferă capacități cuprinzătoare de simulare, permițând mașiniștilor să optimizeze strategiile de frezare înainte de producția reală. Acestea integrează perfect urcarea și tehnicile convenționale de frezare pentru a obține rezultate optime în diverse scenarii de fabricație.

Provocări și considerații în urcare și frezare convențională

Deflerarea instrumentelor și discuțiile

cauzelor și efectelor

| cauzează | efecte | Problemele |

| Devierea instrumentelor | Duritatea materialului, adâncimea de tăiere, geometria sculei | Inexactități dimensionale, finisare slabă a suprafeței |

| Chat | Frecvențe de instrumente și mașini nepotrivite, forțe de tăiere excesive | Vibrații, imperfecțiuni de suprafață, durată de viață redusă |

Strategii de atenuare

Folosiți instrumente mai scurte și rigide pentru a reduce la minimum devierea

Optimizați viteza fusului pentru a evita frecvențele rezonante

Implementați tehnici avansate de lucru pentru o stabilitate îmbunătățită

Utilizați sisteme de lichid de răcire de înaltă presiune pentru a reduce forțele de tăiere

Formarea și evacuarea cipurilor

Analiza comparativă

| Aspect | Climb Frăzarea | convențională |

| Formarea cipurilor | Model gros-subțire | Model subțire la gros |

| Direcția de evacuare | Departe de zona de tăiere | Spre zona de tăiere |

| Distribuția căldurii | Transfer eficient de căldură la chipsuri | Concentrația de căldură în zona de tăiere |

Metode de optimizare

Parametrii de tăiere a echilibrului (viteză, alimentare, adâncime) pentru formarea optimă a cipurilor

Selectați instrumente cu flauturi lustruite și unghiuri mai mari de helix pentru evacuarea îmbunătățită

Implementați explozii de aer sau lichid de răcire de înaltă presiune pentru eliminarea eficientă a cipurilor

Reglați acoperirile de scule pentru a preveni aderența cipului și pentru a îmbunătăți evacuarea

Influența materialului și geometriei piesei

Impact material asupra selecției tehnicii de frezare

Materiale moi, ductile (de exemplu, aluminiu): Frezarea la urcare preferată pentru o mai bună finisare a suprafeței

Materiale dure, fragile (de exemplu, oțel întărit): Frezarea convențională oferă mai multă stabilitate

Materiale de întărire a muncii: Frezarea la urcare reduce riscul de întărire a tulpinilor

Materiale abrazive: Frezarea convențională oferă o durată de viață și un control mai bun al instrumentelor

Considerații de geometrie

Tăieri externe: urcarea de frecare excelentă în operațiunile de frezare periferice

Caracteristici interne: Frezarea convențională oferă un control mai bun pentru sloturi și buzunare

Componente cu pereți subțiri: Frezarea la urcare reduce riscul de deformare

Contururi complexe: combinația ambelor tehnici poate fi necesară pentru rezultate optime

Cele mai bune practici și sfaturi pentru freza de urcare și frezare convențională

Selectarea corectă a parametrilor de tăiere

Optimizați performanța de frezare prin reglarea fină a acestor parametri critici: Filarea

Viteza de tăiere: Reglați pe baza proprietăților materialului și a capacităților de scule

Rata de alimentare: echilibru cu viteza de tăiere pentru formarea optimă a cipurilor

Adâncimea tăierii: control pentru a gestiona forțele de tăiere și generarea de căldură

| Parametru | Climb Frezarea | convențională |

| Viteză de tăiere | Viteze mai mari posibile | Viteze moderate recomandate |

| Rata de alimentare | Poate gestiona fluxuri mai mari | Feed -uri mai mici pentru stabilitate |

| Adâncimea tăierii | Preferate mai puțin tăieturi | Poate gestiona reduceri mai profunde |

Optimizarea geometriei și acoperirii instrumentelor

Selectați caracteristicile adecvate ale instrumentului pentru aplicații specifice:

Unghiul de rake: pozitiv pentru freza de urcare, negativ pentru materiale convenționale în materiale mai grele

Helix Angle: Unghiurile mai mari îmbunătățesc evacuarea cipurilor în frecare de urcare

Design flaut: flauturi deschise pentru un flux de cipuri mai bun în măcinarea convențională

Acoperiri: Tialn pentru rezistență la temperatură ridicată, TICN pentru materiale abrazive

Controlul formării și evacuării cipurilor

Îmbunătățiți gestionarea cipurilor prin aceste strategii:

Implementați sisteme de lichid de răcire de înaltă presiune pentru eliminarea eficientă a cipurilor

Folosiți explozii de aer pentru a preveni recutarea cipului în frezare convențională

Selectați instrumente cu flauturi lustruite pentru a reduce aderența cipurilor

Reglați parametrii de tăiere pentru a obține o grosime optimă a cipurilor

Minimizarea devierii instrumentelor și a chatului

Reduceți vibrațiile și mențineți precizia:

Utilizați sisteme rigide de deținere a instrumentelor pentru a reduce la minimum devierea

Optimizați viteza fusului pentru a evita frecvențele rezonante

Folosiți overpring -uri de instrumente mai scurte atunci când este posibil

Implementați instrumente de amortizare a vibrațiilor pentru materiale provocatoare

Asigurarea deținerii adecvate și a rigidității mașinii

Maximizați stabilitatea și precizia:

Utilizați sisteme robuste de fixare adecvate pentru tehnica de frezare

Implementați mai multe puncte de prindere pentru piese mari

Luați în considerare prindere în vid pentru materiale subțiri în frecare de urcare

Mențineți și calibrați în mod regulat mașini -unelte pentru a asigura o rigiditate optimă

Concluzie

În rezumat, freza de urcare și frezare convențională diferă în formarea cipurilor, devierea sculei și finisarea suprafeței. Frezarea la urcare este ideală pentru materiale mai moi și finisaje mai line, în timp ce freza convențională se potrivește cu materiale mai grele și un control mai bun.

Folosiți mărire de urcare pentru materiale mai moi, cum ar fi aluminiu. Alegeți măcinarea convențională atunci când prelucrați suprafețe mai dure, cum ar fi oțel sau fontă. Tipul mașinii și necesitatea compensării de reacție afectează, de asemenea, alegerea.

Pentru o eficiență optimă și o durată de viață extinsă a instrumentelor, potriviți metoda de frezare cu cerințele de material și prelucrare. Selecția corectă a tehnicii reduce uzura sculei și îmbunătățește performanța.