CNC frézování revolucionizovalo moderní výrobu, ale přemýšleli jste někdy, která metoda frézování je lepší? Vyšplhat frézování nebo konvenční frézování ? Obě techniky hrají klíčové role při výrobě vysoce kvalitních částí, ale každá metoda má jedinečné výhody a výzvy.

V tomto článku prozkoumáme, jak funguje frézování CNC a proč porozumět rozdílu mezi frézováním stoupání a konvenčním frézováním . je pro strojníky nezbytné Naučíte se, jak si vybrat správnou metodu založenou na cílech materiálu, stroje a výroby ke zlepšení efektivity a kvality produktu.

Co je frézování Clining?

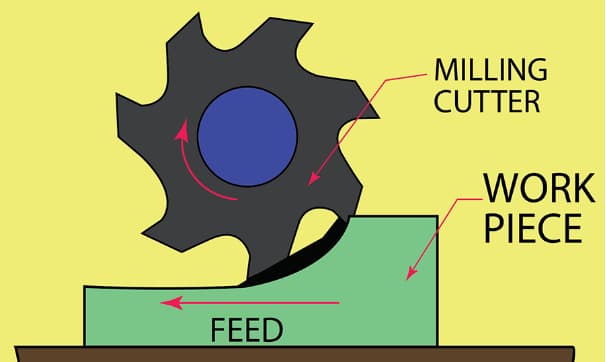

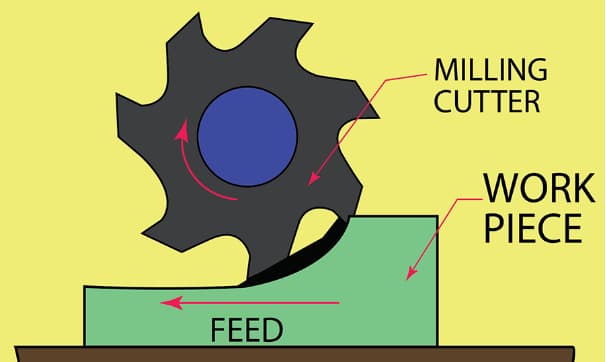

Vylézací mletí, známé také jako frézování dolů , odkazuje na proces řezání, kde se řezací nástroj otáčí stejným směrem jako pohyb krmiva. Umožňuje zubům řezačky zaujmout obrobku shora, což snižuje šanci na přestupování čipů. Tato metoda generuje čistší řezy a je ideální pro díly vyžadující hladší povrch povrchu.

Jak funguje frézování stoupání

Při frézování šplhání začíná tvorba čipů silně a ztenčí se, jak se řezačka pohybuje materiálem. Tento vzor tvorby čipů snižuje řezné síly, což má za následek nižší tvorbu tepla a lepší účinnost. Řezací pohyb směřuje čipy za nástrojem a eliminuje potřebu opětovného narážení, což zachovává ostrost nástroje a zvyšuje povrchovou úpravu.

Tvorba čipů : Začíná tlustý a postupně vytáhne a snižuje stres na nástroj.

Cesta a pohyb nástroje : Řezačka se otáčí stejným směrem jako krmivo, tlačí obrobek dolů a zlepšuje stabilitu.

Klíčové vlastnosti frézování stoupání

Climbal Milling nabízí několik výhod pro přesné práce:

Snížená výchylka nástroje : Nástroj zažívá během řezu menší ohýbání, což zvyšuje přesnost.

Lepší povrchová úprava : Méně značek nástrojů a plynulejší povrchy jsou výsledkem kontrolované tvorby čipů.

Nižší řezné zatížení : Zátěž umístěná na řezací nástroj je nižší, snižuje teplo a opotřebení.

Výhody frézování stoupání

Vylepšená povrchová úprava : zanechává za sebou čistší povrch ve srovnání s konvenčním frézováním.

Snížené opotřebení nástroje : Nástroj zažívá menší tření, prodlouží jeho životnost a snižuje opotřebení.

Nižší tvorba tepla : generuje méně tepla, zlepšuje účinnost řezu a přehřátí nástroje.

Jednodušší pracovní síla : Síla dolů pomáhá zajistit obrobku a zjednodušit požadavky na upínání.

Nevýhody frézování stoupání

Climbal Frézování však má také nevýhody, zejména pro určité materiály a nastavení strojů:

Nevhodné pro tvrdé povrchy : není ideální pro materiály, jako je tvrzená ocel, která může nástroj poškodit.

Problémy s vibrací : Baclash v mechanismu krmiva může během řezání způsobit vibrace.

Požadavky na stroj : Vyžaduje to stroje s odstraněním nebo kompenzací vůle, aby se zabránilo zlomení nástroje.

Co je to konvenční frézování?

Podrobné vysvětlení konvenčního frézování (nahoru frézování)

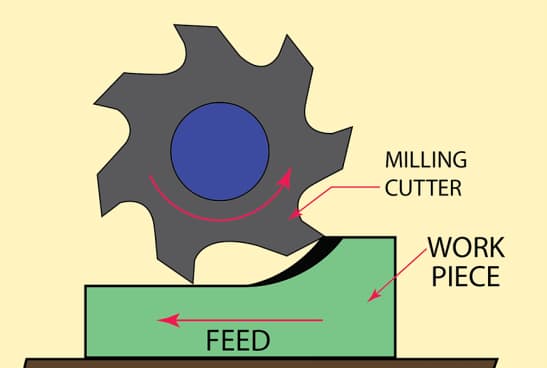

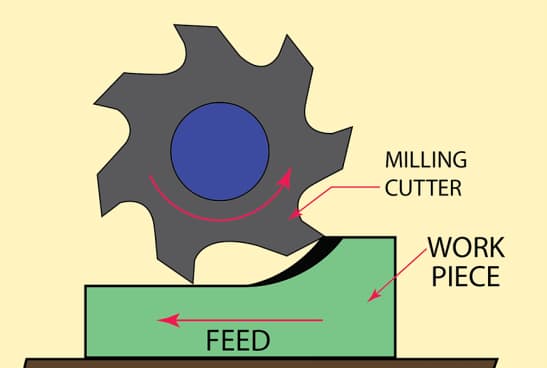

Konvenční frézování, také označované jako frézování, je tradiční technikou obrábění, kde se řezací nástroj otáčí proti směru krmiva obrobku. Tato metoda se po desetiletí široce používá ve výrobě díky svým jedinečným charakteristikám a výhodám v konkrétních aplikacích.

Konvenční směr frézování a jeho účinek na proces řezání

V konvenčním mletí:

Řezačka se otáčí naproti směru krmiva obrobku

Řezání zubů zapojí materiál zdola a pohybuje se nahoru

Tloušťka čipu začíná na nule a zvyšuje se na maximum na konci řezu

Tento pohyb nahoru vytváří zřetelné účinky na proces obrábění, ovlivňující tvorbu čipů, opotřebení nástroje a povrchovou úpravu.

Charakteristiky a vlastnosti konvenčního frézování

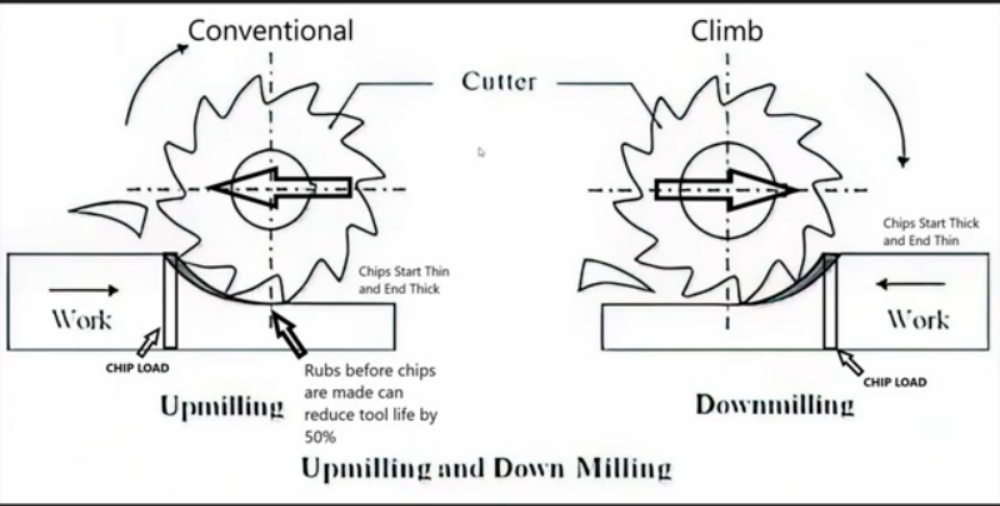

Tvorba čipu : Vzorek čipu tenkých

Řezací síly : Síly nahoru mají tendenci zvednout obrobku

Zapojení nástrojů : Postupné zvyšování řezného zatížení s postupujícím

Generování tepla : Vyšší koncentrace tepla v řezací zóně

Výhody konvenčního mletí

Zvýšená stabilita : Postupné zapojení nástrojů poskytuje lepší kontrolu, zejména pro těžší materiály

Eliminace vůle : Vzestupné síly přirozeně kompenzují strojovou vůli

Kompatibilita tvrdého povrchu : Ideální pro obráběcí materiály tvrdé povrchy nebo abrazivní látky

Snížení chatování : Méně náchylné k vibracím v určitých nastaveních

Nevýhody konvenčního mletí

Dolní povrchová úprava : Evakuace čipů vzestupné může vést k opětovnému narážení a korupce povrchu

Zrychlené opotřebení nástroje : Zvýšené tření a výroba tepla Snižte životnost nástroje

Tepelné napětí : Vyšší řezné zatížení a teplo mohou způsobit zkreslení obrobku

Složité pracovní síly : Silnější upínání je nutné k působení proti zdvihacím silám

Climf Milling vs Konvenční frézování: Klíčové rozdíly

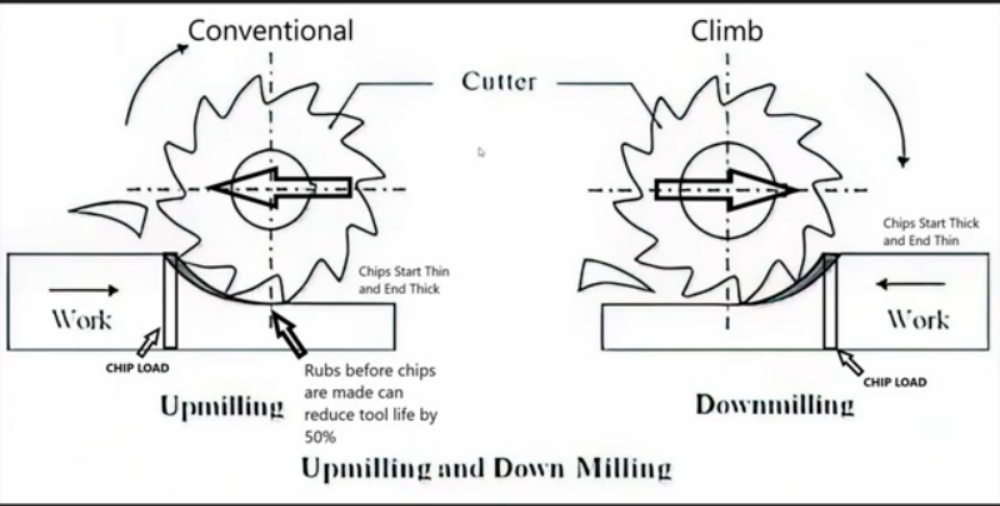

Tvorba čipů a směr

| aspekt aspekt | šplhání | konvenční frézování |

| Tloušťka čipu | Tlustý až tenký | Tenký až tlustý |

| Distribuce tepla | Efektivní přenos tepla na čipy | Koncentrace tepla v řezací zóně |

| Napětí nástroje | Nižší počáteční dopad | Postupné zvýšení řezného zatížení |

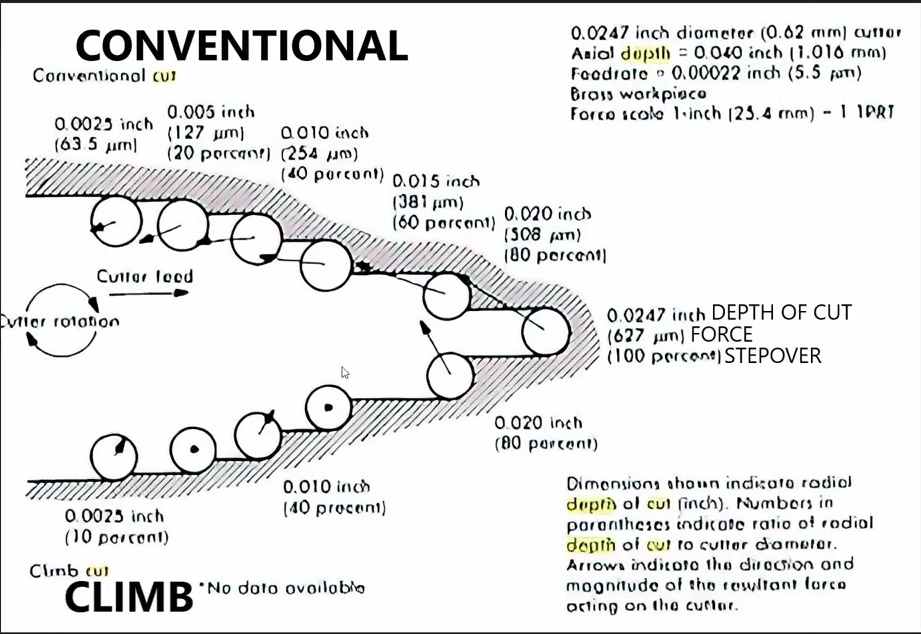

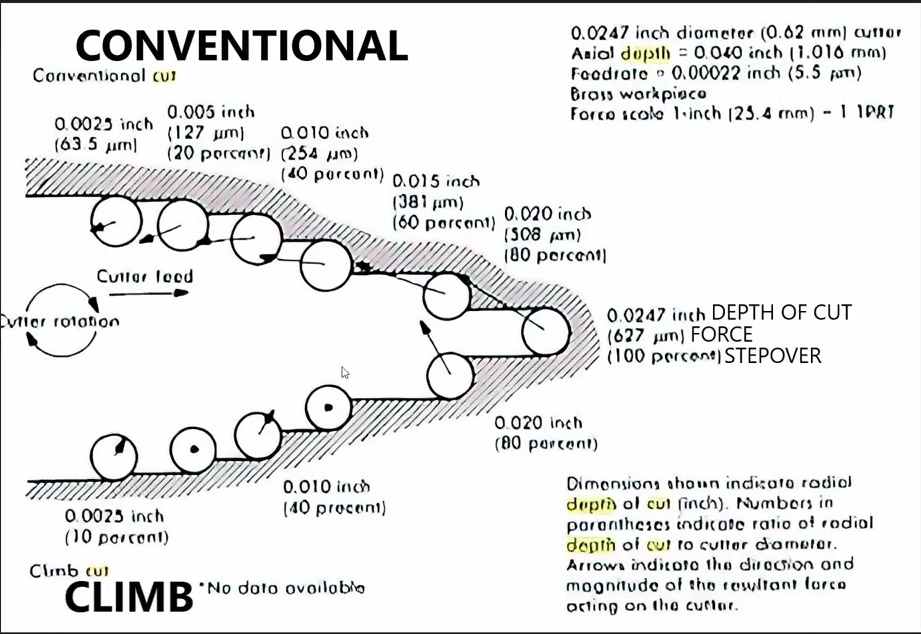

Vzor formace čipu významně ovlivňuje tvorbu tepla a opotřebení nástroje. Vyšplhavé frézy silně až tenké čipy usnadňují lepší rozptyl tepla a snižují tepelné napětí na nástroji a obrobku.

Přesnost výchylky nástrojů a řezání

Směr vychylování nástroje ovlivňuje přesnost obrábění. Paralelní vychýlení při konvenčním mletí často poskytuje lepší kontrolu, zejména při práci s tvrdými materiály nebo při drsných operacích.

Frézování stoupání obvykle produkuje hladší povrchové úpravy kvůli:

Efektivní evakuace čipů

Snížená pravděpodobnost recepty čipu

Síly dolů, které minimalizují zvedání obrobku

Konvenční frézování může mít za následek drsnější povrchy způsobené vzestupným tokem čipů a potenciálním receptem čipů.

Život nástroje a opotřebení

Climf Milling prodlužuje životnost nástroje:

Nižší počáteční dopadový stres na řezacích hran

Snížené tření a tvorba tepla

Efektivní evakuace čipů, minimalizace otěru

Konvenční frézování má tendenci způsobovat zrychlené opotřebení nástroje kvůli:

Postupné zvýšení řezného zatížení

Vyšší tření, když se nástroj otírá o obrobku

Zvýšená koncentrace tepla v řezací zóně

Vhodný

| typ materiálu pro obrobku | Preferovaná metoda frézování |

| Měkké kovy (např. Hliník) | Vyšplhat frézování |

| Tvrdé slitiny (např. Titan) | Konvenční frézování |

| Plasty a kompozity | Vyšplhat frézování |

| Materiály zhoršující práce | Vyšplhat frézování |

| Abrazivní materiály | Konvenční frézování |

Faktory, které je třeba zvážit při výběru mezi stoupáním a konvenčním frézováním

Schopnosti stroje

Eliminace vůle : nezbytné pro frézování stoupání, aby se zabránilo vibracím a potenciálnímu poškození.

Rigidita : Vyšší tuhost stroje umožňuje účinnější frézování stoupání, zejména ve vysokorychlostních aplikacích.

Řídicí systém : Pokročilé systémy CNC mohou kompenzovat vůli, což umožňuje bezpečnější operace frézování stoupání.

Vlastnosti materiálu pro obrobku

| Materiály Charakteristika | Preferovaná metoda frézování |

| Měkké a tažné | Vyšplhat frézování |

| Tvrdý a křehký | Konvenční frézování |

| Tvrdí | Vyšplhat frézování |

| Abrasive | Konvenční frézování |

Při výběru techniky frézování zvažte výzvy specifické pro materiál, jako je tvorba čipů, výroba tepla a opotřebení nástrojů.

Geometrie a povlak řezání nástroje

Úhel Rake : Úhly pozitivního srážení často fungují lépe při frézování stoupání, zatímco negativní úhly hrabání vyhovují konvenčním frézování pro těžší materiály.

Konstrukce flétny : Nástroje určené pro frézování stoupání mají obvykle účinnější evakuační kanály čipu.

Povlaky : Tialln nebo TicN povlaky mohou zvýšit výkon nástroje jak v metodách frézování, zlepšit odpor opotřebení a rozptyl tepla.

Požadovaná povrchová úprava a přesnost rozměru

Frézování stoupání obecně produkuje:

Plynulejší povrch

Lepší rozměrová přesnost v měkčích materiálech

Snížené riziko tvorby otřesu

Konvenční frézování může být upřednostňováno pro:

Drsné operace

Obráběcí tvrdé materiály, kde je povrch povrchová úprava méně kritická

Aplikace vyžadující přísnou kontrolu nad hloubkou řezání

Parametry obrábění

| Parametr | Climb Milling | Konvenční frézování |

| Řezná rychlost | Možné vyšší rychlosti | Mohou být nutné nižší rychlosti |

| Sazba krmiva | Zvládnout vyšší sazby krmiva | Může vyžadovat snížené sazby krmiva |

| Hloubka řezu | Doporučené řezy | Zvládnout hlubší řezy |

Optimalizujte tyto parametry na základě zvolené metody frézování, materiálu obrobku a požadovaného výsledku. Správné nastavení zajišťuje optimální tvorbu čipů, životnost nástroje a kvalitu povrchu.

Aplikace frézování a konvenčního mletí

Letecký průmysl

Letecký sektor se silně spoléhá na pokročilé techniky frézování pro výrobu kritických komponent:

Struktury letadel

Climbal Frézování: Ideální pro části slitiny hliníku, zajištění hladké povrchové úpravy a těsné tolerance.

Konvenční frézování: Upřednostňováno pro ztuhnuté komponenty oceli a poskytuje stabilitu během obrábění.

Komponenty motoru

Čepele turbíny: Climfy frézování vyniká při výrobě složitých tvarů profilu a minimalizaci opotřebení nástroje při pracovních slitinách titanu.

Spalovací komory: Konvenční frézování nabízí lepší kontrolu pro složité vnitřní prvky a tepelně rezistentní superaliony.

Díly přistávacího zařízení

Vzpěry: Climbal Milling poskytuje vynikající povrchovou úpravu, zásadní pro odolnost proti únavě.

Otočné kolíky: Konvenční frézování zajišťuje při obrábění tvrzených ocelích dimenzionální přesnosti.

Automobilový průmysl

Techniky frézování hrají zásadní roli ve výrobě automobilů:

| komponent | frézování | Konvenční |

| Bloky motoru | Dokončete průkazy pro otvory válce | Hrubé obrábění litinových bloků |

| Případy přenosu | Konečné povrchové úpravy | Počáteční odstranění materiálu |

| Hlavy válců | Obrácení sedadel ventilu | Operace drsnosti portů |

Výroba zdravotnických prostředků

Přesné frézování kritické pro výrobu zdravotnických prostředků:

Ortopedické implantáty

Chirurgické nástroje

Zubní komponenty

Technologický pokrok a jejich dopad na stoupání a konvenční frézování

Vysokorychlostní obrábění (HSM)

HSM revolucionizuje jak stoupání, tak konvenční techniky frézování:

Aplikace HSM napříč průmyslovými odvětvími

Aerospace:

Automobilový průmysl:

Lékařský:

Pokročilé materiály pro řezání nástrojů

Moderní materiály pro nástroje významně ovlivňují výkon frézování: Hlavnost

| materiálu | (HV) | Nejlepší pro |

| Karbid | 1 300 - 1 800 | Všestranné, vysokorychlostní aplikace |

| Keramický | 2 100 - 2 400 | Slitiny odolné vůči teplu, tvrzené oceli |

| HSS | 800 - 900 | Měkčí materiály, nákladově efektivní možnost |

| Diamantová potažená | > 10 000 | Abrazivní materiály, ultra-přesné práce |

Klíčové výhody:

Vložky karbidu: Prodloužená životnost nástroje, zlepšená produktivita v obou technikách frézování

Keramické vložky: Výborné pro obrábění s vysokou teplotou v leteckých aplikacích

Nástroje HSS: Nákladové efektivní pro obecné frézky

Nástroje potažené diamantem: Unrovnalejší odpor opotřebení pro neželezné materiály

Software pro výrobu počítače (CAM)

Software CAM zvyšuje frézovací strategie prostřednictvím pokročilých funkcí:

Adaptivní zúčtování: Optimalizuje cesty nástroje založené na zbývajícím materiálu, což má prospěch obou metod frézování.

Vysokorychlostní obráběcí (HSM) Algoritmy: zkrátí doby cyklu a zlepšuje povrchové úpravy při frézování stoupání.

Trochoidální frézování: Využívá cesty kruhových nástrojů k minimalizaci tvorby tepla při konvenčním frézování.

Rest obrábění: Efektivně odstraňuje materiál, který zbyl většími nástroji, doplňuje obě techniky.

Populární softwarové balíčky CAM:

Autodesk Fusion 360

Mastercam

Pevná látka

Hsmworks

Camworks

Tato softwarová řešení nabízejí komplexní simulační schopnosti, což umožňuje strojníkům optimalizovat frézovací strategie před skutečnou produkcí. Bezproblémově integrují stoupání a konvenční techniky frézování k dosažení optimálních výsledků v různých výrobních scénářích.

Výzvy a úvahy při stoupání a konvenčním mletí

Vychytávání nástrojů a chatování

Příčiny a

| způsobují | účinky | účinky |

| Vychytávání nástrojů | Tvrdost materiálu, hloubka řezání, geometrie nástroje | Rozměrové nepřesnosti, špatná povrchová úprava |

| Klábosení | Neshodné frekvence nástroje a stroje, nadměrné řezné síly | Vibrace, povrchové nedokonalosti, zmenšená životnost nástroje |

Strategie zmírňování

Pro minimalizaci vychýlení použijte kratší a tuhé nástroje

Optimalizujte rychlosti vřetena, abyste se vyhnuli rezonančním frekvencím

Implementujte techniky pokročilých pracovních pracovních míst pro zlepšení stability

Použijte vysokotlaké chladicí systémy ke snížení řezných sil

Formace a evakuace čipů

Srovnávací analýza

| aspekt aspekt | stoupání | konvenčního frézování |

| Formace čipu | Tlustý až tenký vzorec | Tenký až silný vzor |

| Směr evakuace | Daleko od řezací zóny | Směrem k řezné zóně |

| Distribuce tepla | Efektivní přenos tepla na čipy | Koncentrace tepla v řezné oblasti |

Metody optimalizace

Parametry řezání rovnováhy (rychlost, krmivo, hloubka) pro optimální tvorbu čipů

Vyberte nástroje s leštěnými flétly a vyššími úhly helixu pro vylepšenou evakuaci

Implementovat vzduchové výbuchy nebo vysokotlaké chladicí kapalinu pro efektivní odstranění čipů

Upravte povlaky nástroje, abyste zabránili přilnavosti čipu a zlepšili evakuaci

Vliv materiálu a geometrie

Dopad materiálu na výběr techniky frézování

Měkké, tažné materiály (např. Hliník): Vyšplhání preferováno pro lepší povrchovou úpravu

Tvrdé, křehké materiály (např. Tvrzená ocel): Konvenční frézování nabízí větší stabilitu

Materiály zhodnocení práce: Frézování stoupání snižuje riziko kalení napětí

Abrazivní materiály: Konvenční frézování poskytuje lepší životnost a ovládání nástroje

Geometrické úvahy

Externí řezy: Climbal Frézování vyniká v operacích periferních frézování

Interní funkce: Konvenční frézování nabízí lepší kontrolu pro sloty a kapsy

Komponenty s tenkou stěnou: Frézování stoupání snižuje riziko deformace

Komplexní obrysy: Kombinace obou technik může být nezbytná pro optimální výsledky

Osvědčené postupy a tipy pro frézování a konvenční frézování

Správný výběr parametrů řezání

Optimalizace výkonu frézování pomocí jemného doladění Tyto kritické parametry:

Rychlost řezání: Upravte se na základě vlastností materiálu a funkcí nástrojů

Míra krmiva: Rovnováha se snížením rychlosti pro optimální tvorbu čipů

Hloubka řezu: kontrola pro správu řezných sil a tvorby tepla

| Parametr | Climb Frézování | konvenční frézování |

| Řezná rychlost | Možné vyšší rychlosti | Doporučené mírné rychlosti |

| Sazba krmiva | Zvládnout vyšší zdroje | Nižší krmiva pro stabilitu |

| Hloubka řezu | Upřednostňovány mělčí škrty | Dokáže zvládnout hlubší řezy |

Optimalizace geometrie a povlaku nástrojů

Vyberte vhodné vlastnosti nástroje pro konkrétní aplikace:

Úhel hraček: pozitivní pro frézování stoupání, negativní pro konvenční v těžších materiálech

Úhel helixu: Vyšší úhly zlepšují evakuaci čipů při frézování stoupání

Konstrukce flétny: Otevřete flétny pro lepší tok čipů při konvenčním frézování

Povlaky: Tialln pro vysokoteplotní odpor, TiCN pro abrazivní materiály

Ovládání formace a evakuace čipů

Posílit správu čipů prostřednictvím těchto strategií:

Implementujte vysokotlaké systémy chladicí kapaliny pro efektivní odstranění čipů

Použijte vzduchové výbuchy, abyste zabránili recepturu čipů při konvenčním frézování

Vyberte nástroje s leštěnými flétny, abyste snížili přilnavost čipu

Upravte řezné parametry pro dosažení optimální tloušťky čipu

Minimalizace vychylování nástroje a chatování

Snižte vibrace a udržujte přesnost:

Použijte přísné systémy pro uchovávání nástrojů, abyste minimalizovali vychýlení

Optimalizujte rychlosti vřetena, abyste se vyhnuli rezonančním frekvencím

Pokud je to možné, použijte kratší převisy nástroje

Implementujte nástroje pro tlumení vibrací pro náročné materiály

Zajištění správné pracovní a rigidita stroje

Maximalizovat stabilitu a přesnost:

Využijte robustní systémy přizpůsobení vhodné pro techniku frézování

Implementujte více upínacích bodů pro velké obrobky

Zvažte vakuové upínání pro tenké materiály při frézování stoupání

Pravidelně udržujte a kalibrace strojů pro zajištění optimální rigidity

Závěr

Stručně řečeno, šplhací mletí a konvenční frézování se liší ve tvorbě čipů, vychýlením nástrojů a povrchovou úpravou. Climfy frézování je ideální pro měkčí materiály a plynulejší povrchové úpravy, zatímco konvenční frézování vyhovuje tvrdším materiálům a lepší kontrole.

použijte frézování stoupání . Pro měkčí materiály, jako je hliník, vyberte konvenční mletí . Při obrábění tvrdších povrchů, jako je ocel nebo litina, Typ stroje a potřeba kompenzace vůle ovlivňuje také volbu.

Pro optimální účinnost a prodlouženou životnost nástroje porovnejte metodu frézování s požadavky na materiál a obrábění. Správný výběr techniky snižuje opotřebení nástroje a zlepšuje výkon.