CNC frezeleme modern üretimde devrim yarattı, ancak hangi öğütme yönteminin daha iyi olduğunu hiç merak ettiniz mi? Tırmanlama frezeleme veya geleneksel freze mi ? Her iki teknik de yüksek kaliteli parçaların üretilmesinde önemli roller oynar, ancak her yöntemin benzersiz faydaları ve zorlukları vardır.

Bu makalede, araştıracağız . CNC frezelemesinin nasıl çalıştığını ve arasındaki farkı anlayışın neden tırmanma frezeleme ile geleneksel öğütme makinistler için gerekli olduğunu Verimliliği ve ürün kalitesini artırmak için malzeme, makineye ve üretim hedeflerine dayalı doğru yöntemi nasıl seçeceğinizi öğreneceksiniz.

Tırmanış öğütme nedir?

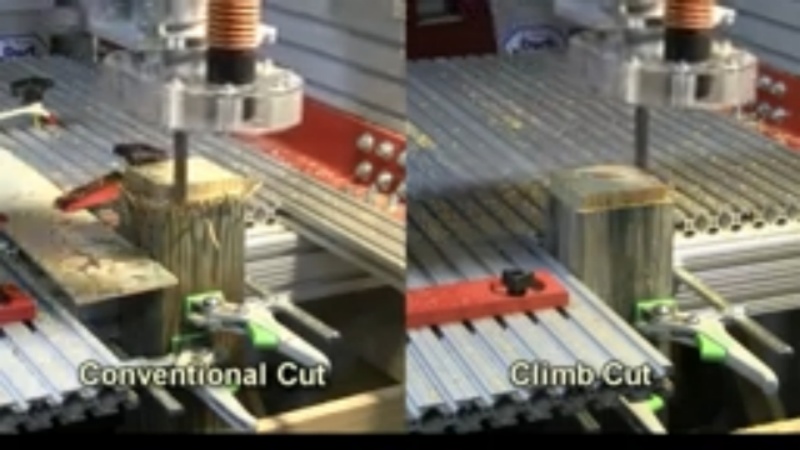

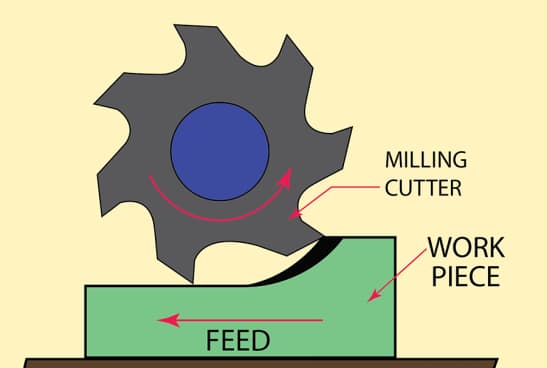

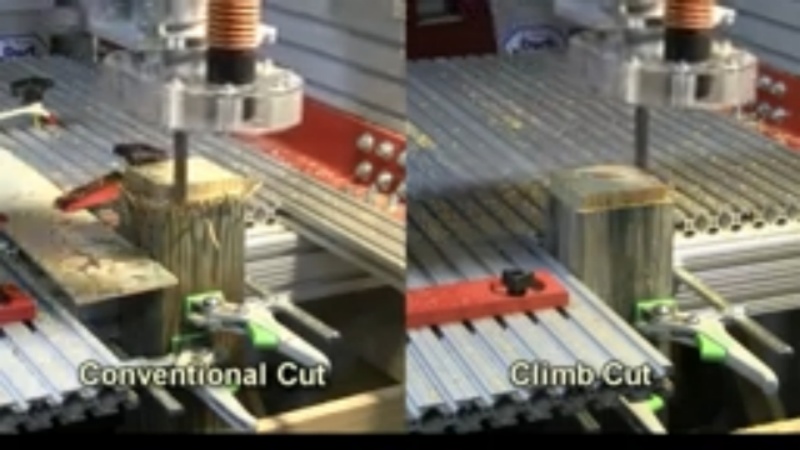

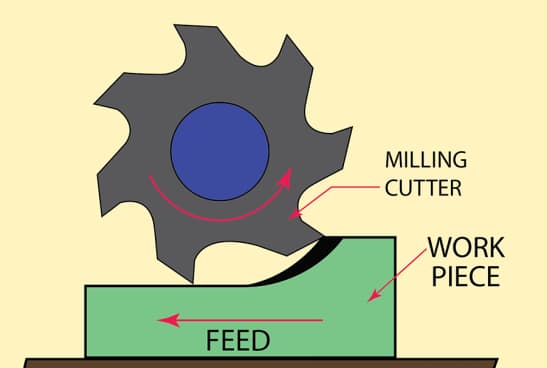

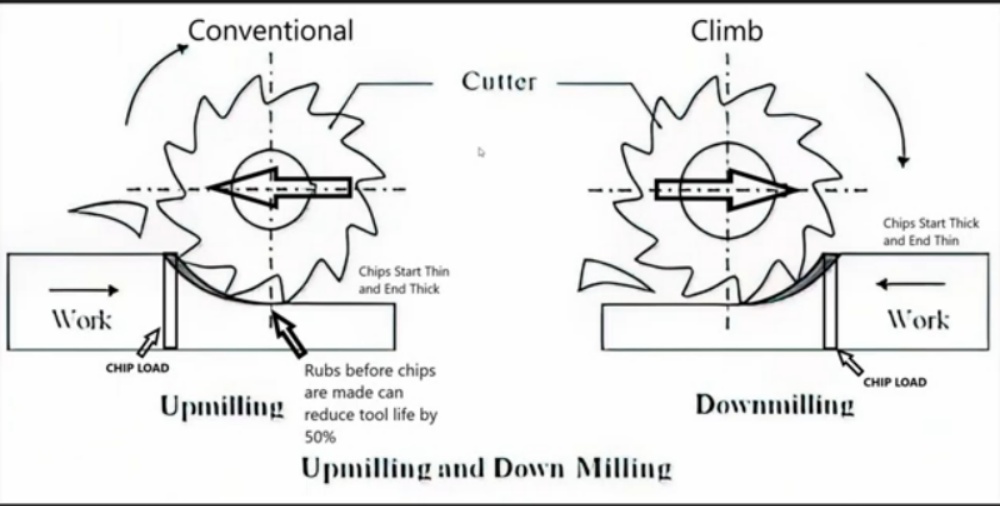

olarak da bilinen tırmanma öğütme Aşağı freze , kesme aletinin besleme hareketiyle aynı yönde döndüğü kesme işlemini ifade eder. Kesicinin dişlerinin iş parçasını üstten devreye almasına izin vererek cipsleri tekrarlama şansını azaltır. Bu yöntem daha temiz kesimler üretir ve daha pürüzsüz bir yüzey kaplaması gerektiren parçalar için idealdir.

Tırmanma Freze Nasıl Çalışır?

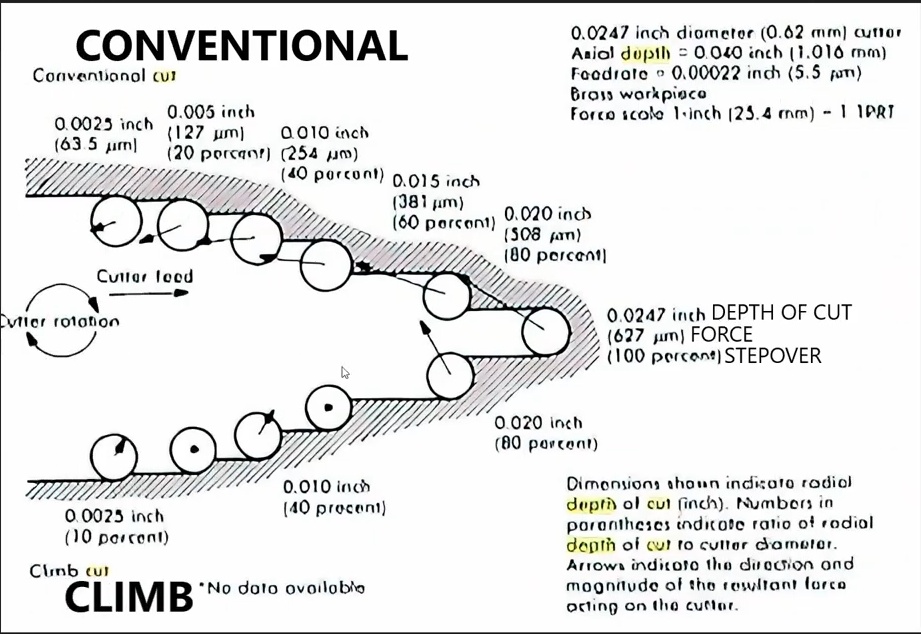

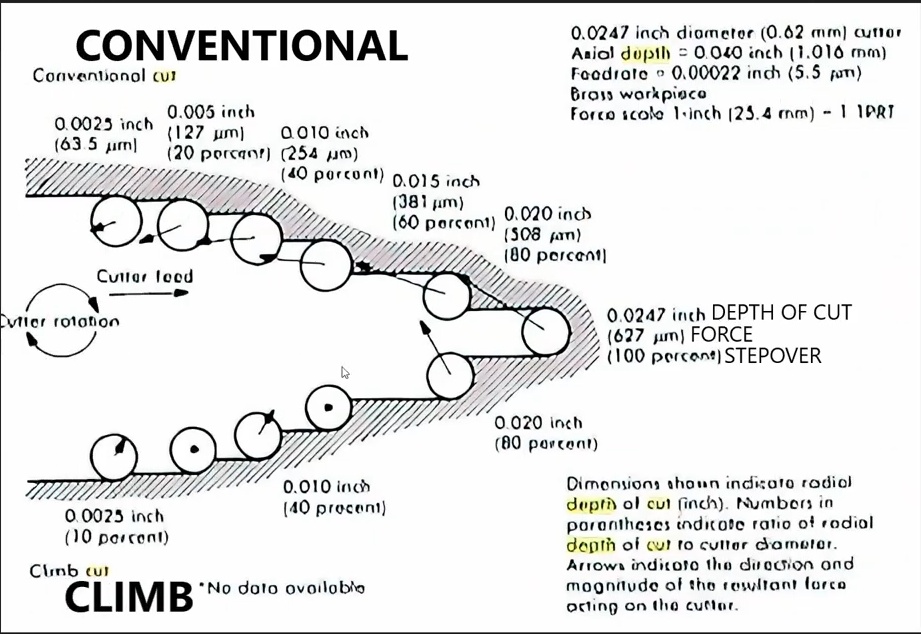

, Tırmanış frezelemesinde yonga oluşumu kalınlaşır ve kesici malzemeden geçtikçe incelir. Bu çip oluşum paterni kesme kuvvetlerini azaltır, bu da daha düşük ısı üretimi ve daha iyi verimlilikle sonuçlanır. Kesme hareketi, araçların arkasındaki çipleri yönlendirir, bu da alet keskinliğini koruyan ve yüzey kaplamasını artıran yeniden kesme ihtiyacını ortadan kaldırır.

Yonga Oluşumu : Kalın başlar ve yavaş yavaş incelenerek alet üzerindeki stresi azaltır.

Takım Yolu ve Hareket : Kesici, besleme ile aynı yönde döner, iş parçasını aşağı doğru iter, istikrarı iyileştirir.

Tırmanış öğütmesinin temel özellikleri

Climb Froteing, hassas çalışma için çeşitli avantajlar sunar:

Azaltılmış alet sapması : Alet, kesim sırasında daha az bükülme yaşar ve doğruluğu artırır.

Daha iyi yüzey kaplaması : Daha az takım izi ve daha pürüzsüz yüzeyler kontrollü çip oluşumundan kaynaklanır.

Alt kesme yükü : Kesme aletine yerleştirilen yük daha düşüktür, ısı ve aşınmayı azaltır.

Tırmanış öğütmesinin avantajları

Geliştirilmiş yüzey kaplaması : Geleneksel öğütme ile karşılaştırıldığında daha temiz bir yüzeyin arkasında bırakır.

Azaltılmış takım aşınması : Takım daha az sürtünme yaşar, ömrünü uzatır ve aşınmayı azaltır.

Daha düşük ısı üretimi : Daha az ısı üretir, kesme verimliliğini artırır ve aşırı ısınmayı azaltır.

Daha basit iş tutma : Aşağı doğru kuvvet, iş parçasının güvenliğini sağlayarak sıkıştırma gereksinimlerini basitleştirmeye yardımcı olur.

Tırmanış frezelemesinin dezavantajları

Bununla birlikte, Tırmanış Değirmeni, özellikle belirli malzemeler ve makine kurulumları için dezavantajları vardır:

Sert yüzeyler için uygun olmayan : Sertleştirilmiş çelik gibi malzemeler için ideal değil, araca zarar verebilir.

Titreşim sorunları : Yem mekanizmasındaki tepki kesme sırasında titreşimlere neden olabilir.

Makine Gereksinimleri : Alet kırılmasını önlemek için geri tepme ortadan kaldırma veya tazminat içeren makineler gerektirir.

Geleneksel öğütme nedir?

Geleneksel öğütmenin ayrıntılı açıklaması (frezeleme)

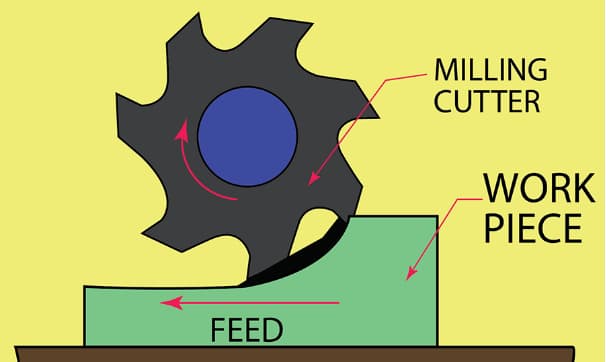

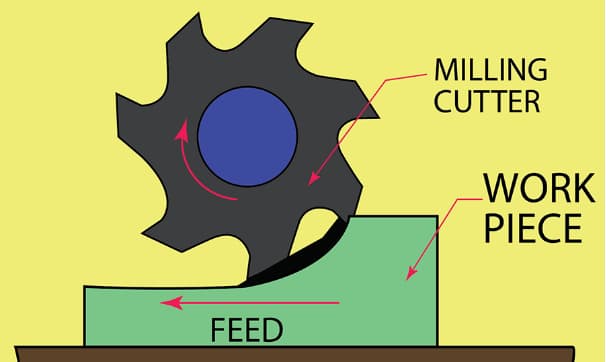

UP frezeleme olarak da adlandırılan geleneksel frezeleme, kesme aletinin iş parçasının besleme yönüne karşı döndüğü geleneksel bir işleme tekniğidir. Bu yöntem, benzersiz özellikleri ve belirli uygulamalardaki avantajları nedeniyle onlarca yıldır imalatta yaygın olarak kullanılmaktadır.

Geleneksel öğütme yönü ve kesme işlemi üzerindeki etkisi

Geleneksel öğütme:

Kesici, iş parçası besleme yönünün karşısında döner

Kesme dişleri, malzemeyi alttan çıkararak yukarı doğru hareket eder

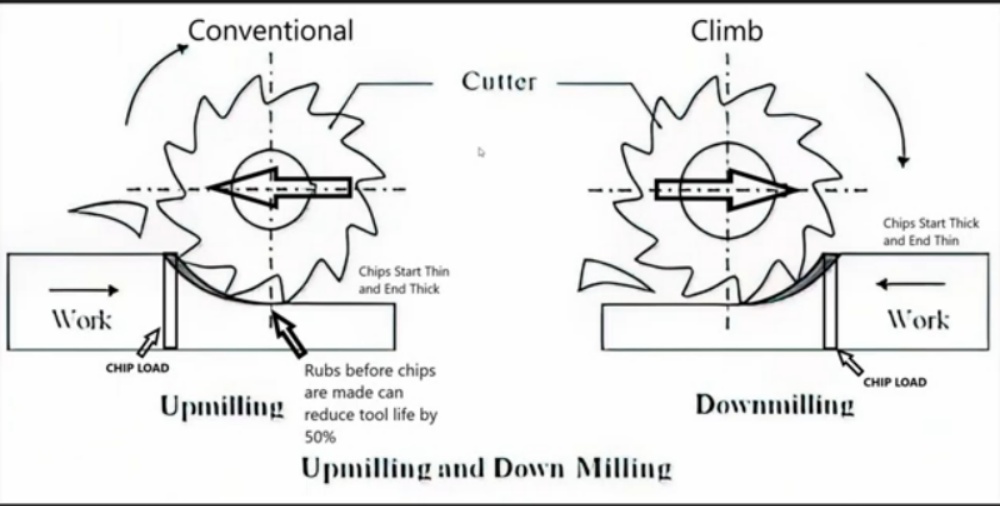

Yonga kalınlığı sıfırdan başlar ve kesimin sonunda maksimuma yükselir

Bu yukarı doğru hareket, çip oluşumunu, takım aşınmasını ve yüzey kaplamasını etkileyen işleme işlemi üzerinde farklı etkiler yaratır.

Geleneksel öğütmenin özellikleri ve özellikleri

Yonga Oluşumu : İnce-kalın yonga deseni

Kesme kuvvetleri : Yukarı kuvvetler iş parçasını kaldırma eğilimindedir

Takım etkileşimi : Diş ilerledikçe kesme yükünde kademeli artış

Isı Üretimi : Kesme bölgesinde daha yüksek ısı konsantrasyonu

Geleneksel frezelemenin avantajları

Gelişmiş İstikrar : Kademeli takım etkileşimi, özellikle daha sert malzemeler için daha iyi kontrol sağlar

Backlas Eliminasyon : Yukarı Kuvvetler Doğal olarak makine tepkisini telafi eder

Sert Yüzey Uyumluluğu : Malzemelerin işlenmesi için ideal Sert yüzeyler veya aşındırıcı maddeler

Sohbet azaltma : Bazı kurulumlarda titreşime daha az eğilimli

Geleneksel frezelemenin dezavantajları

Düşük yüzey kaplaması : Yukarı doğru çip tahliyesi yeniden kesmeye ve yüzey maruz kalmasına yol açabilir

Hızlandırılmış alet aşısı : Artan sürtünme ve ısı üretimi alet ömrünü azaltma

Termal Stres : Daha yüksek kesme yükleri ve ısı iş parçası bozulmasına neden olabilir

Karmaşık iş tutma : kaldırma kuvvetlerine karşı koymak için daha güçlü kenetleme gerekli

Tırmanış frezeleme ve geleneksel frezeleme: temel farklılıklar

CHIP Oluşumu ve Yön Boyu

| Tırmanış |

Frezeleme |

Geleneksel Frezeleme |

| Çip kalınlığı |

Kalın ila ince |

İnce ila kalın |

| Isı dağıtımı |

Cipslere verimli ısı transferi |

Kesme bölgesinde ısı konsantrasyonu |

| Takım stresi |

Başlangıç Etkisi Düşük |

Kesme yükünde kademeli artış |

Çip oluşum paterni ısı üretimini ve alet aşamasını önemli ölçüde etkiler. Tırmanışın Tırmanışın Kalın-İnce Yongaları, daha iyi ısı dağılmasını kolaylaştırır ve araç ve iş parçasındaki termal stresi azaltır.

Takım sapması ve kesme doğruluğu

Takım sapma yönü işleme hassasiyetini etkiler. Geleneksel frezelemedeki paralel sapma, özellikle sıkı malzemeler veya kaba işlemlerde çalışırken daha iyi kontrol sağlar.

Tırmanış frezelemesi tipik olarak aşağıdakiler nedeniyle daha pürüzsüz yüzey kaplamaları üretir.

Verimli çip tahliyesi

Chip yeniden şekillendirme olasılığının azalması

İş parçasını kaldırmayı en aza indiren aşağı doğru kesme kuvvetleri

Geleneksel frezeleme, yukarı doğru çip akışının ve yongaların potansiyel olarak geri alınmasından kaynaklanan pürüzlü yüzeylere neden olabilir.

Araç hayatı ve aşınma

Tırmanış Frezeleme Araç ömrünü uzatır:

Kesme kenarlarında düşük başlangıç darbesi stresi

Azaltılmış sürtünme ve ısı üretimi

Verimli çip tahliyesi, aşınmayı en aza indirgeme

Geleneksel frezeleme aşağıdakiler nedeniyle hızlandırılmış alet aşınmasına neden olma eğilimindedir:

Kesme yükünde kademeli artış

Araç iş parçasına ovalarken daha yüksek sürtünme

Kesme bölgesinde artan ısı konsantrasyonu

Uygun iş parçası malzeme

| malzemesi tipi |

tercih edilen öğütme yöntemi |

| Yumuşak metaller (örn. Alüminyum) |

Tırmanlama Frezeleme |

| Sert alaşımlar (örn. Titanyum) |

Konvansiyonel frezeleme |

| Plastik ve kompozitler |

Tırmanlama Frezeleme |

| İşten sertleştirici malzemeler |

Tırmanlama Frezeleme |

| Aşındırıcı malzemeler |

Konvansiyonel frezeleme |

Tırmanış ve geleneksel öğütme arasında seçim yapılırken dikkate alınması gereken faktörler

Makine özellikleri

Tepecik Eliminasyonu : Titreşim ve potansiyel hasarı önlemek için tırmanma öğütme için gereklidir.

Sertlik : Daha yüksek makine sertliği, özellikle yüksek hızlı uygulamalarda daha etkili tırmanma öğütmesinin sağlar.

Kontrol Sistemi : Gelişmiş CNC sistemleri, daha güvenli tırmanma öğütme işlemlerini sağlayarak geri tepmeyi telafi edebilir.

İş Parçası Malzeme Özellikleri

| Malzeme Karakteristik |

Tercih Edilen Öğütme Yöntemi |

| Yumuşak ve Sünek |

Tırmanlama Frezeleme |

| Sert ve kırılgan |

Konvansiyonel frezeleme |

| İşten sertleştirici |

Tırmanlama Frezeleme |

| Aşındırıcı |

Konvansiyonel frezeleme |

Öğütme tekniğini seçerken çip oluşumu, ısı üretimi ve takım aşınması gibi malzemeye özgü zorlukları göz önünde bulundurun.

Kesme Aracı Geometrisi ve Kaplama

Tırmık açısı : Pozitif tırmık açıları genellikle tırmanma öğütmesinde daha iyi performans gösterirken, negatif tırmık açıları daha sert malzemeler için geleneksel frezelemeye uygundur.

Flüt Tasarımı : Tırmanma değirmeni için tasarlanmış araçlar tipik olarak daha verimli çip tahliye kanallarına sahiptir.

Kaplamalar : Tialn veya TICN kaplamaları, her iki öğütme yönteminde takım performansını artırabilir, aşınma direncini ve ısı dağılmasını artırabilir.

İstenen yüzey kaplaması ve boyutsal doğruluk

Tırmanış frezeleme genellikle:

Daha pürüzsüz yüzey kaplamaları

Daha yumuşak malzemelerde daha iyi boyutsal doğruluk

Boz oluşumu riskinin azalması

Geleneksel frezeleme aşağıdakiler için tercih edilebilir:

Kaba işlemler

Yüzey kaplamasının daha az kritik olduğu sert malzemelerin işlenmesi

Kesme derinliği üzerinde sıkı kontrol gerektiren uygulamalar

İşleme Parametreleri

| Parametre Tırmanış |

Frezeleme |

Geleneksel Frezeleme |

| Kesme hızı |

Daha yüksek hızlar mümkün |

Daha düşük hızlar gerekli olabilir |

| Besleme oranı |

Daha yüksek yem hızlarını kaldırabilir |

Azaltılmış besleme oranları gerektirebilir |

| Kesme derinliği |

Daha sığ kesimler önerilir |

Daha derin kesimleri idare edebilir |

Bu parametreleri seçilen öğütme yöntemine, iş parçası malzemesine ve istenen sonuca göre optimize edin. Uygun ayar, optimal çip oluşumu, takım ömrü ve yüzey kalitesi sağlar.

Tırmanış frezeleme ve geleneksel freze uygulamaları

Havacılık endüstrisi

Havacılık ve uzay sektörü, kritik bileşenler üretmek için ileri freze tekniklerine dayanmaktadır:

Uçak yapıları

Tırmanış öğütme: Alüminyum alaşım parçaları için ideal, pürüzsüz yüzey kaplamaları ve sıkı toleranslar sağlar.

Geleneksel öğütme: İşleme sırasında stabilite sağlayan sertleştirilmiş çelik bileşenler için tercih edilir.

Motor bileşenleri

Türbin Bıçakları: Tırmanma Tükenmesi, karmaşık uçak folyo şekillerinin üretilmesinde mükemmeldir, titanyum alaşımları çalışırken alet aşınmasını en aza indirir.

Yanma Odaları: Geleneksel öğütme, karmaşık iç özellikler ve ısıya dayanıklı süper alaşımlar için daha iyi kontrol sunar.

İniş dişlisi parçaları

Struts: Tırmanış öğütme, yorgunluk direnci için çok önemli olan üstün yüzey kaplaması sağlar.

Pivot pimleri: Geleneksel öğütme, sertleştirilmiş çelikleri işlerken boyutsal doğruluk sağlar.

Otomotiv endüstrisi

Frezeleme teknikleri otomotiv üretiminde hayati bir rol oynamaktadır:

| Bileşen |

Tırmanışı Frezeleme |

Geleneksel frezeleme |

| Motor blokları |

Silindir delikleri için son geçişler |

Dökme demir blokların kaba işlenmesi |

| İletim Kılıfı |

Nihai Yüzey Sonu |

İlk Malzeme Çıkarma |

| Silindir kafaları |

Valf koltuk işleme |

Port Pürüzlü İşlemler |

Tıbbi Cihaz Üretimi

Tıbbi Cihazlar Üretmek İçin Kritik Hassas Değirmen:

Ortopedik implantlar

Kalça protezleri: Tırmanış öğütme, titanyum bileşenlerinde düzgün eklemli yüzeyler sağlar.

Diz implantları: Geleneksel frezeleme, kobalt-krom alaşımlarının işlenirken stabilite sağlar.

Cerrahi aletler

Diş Bileşenleri

İmplant Abutments: Tırmanış frezeleme daha iyi osseointegrasyon için titanyumda yüksek kaliteli yüzeyler elde eder.

Kronlar ve Köprüler: Geleneksel öğütme, seramik malzemelerin doğru şekilde şekillendirilmesine izin verir.

Teknolojik gelişmeler ve bunların tırmanış ve geleneksel freze üzerindeki etkileri

Yüksek hızlı işleme (HSM)

HSM hem tırmanış hem de geleneksel öğütme tekniklerinde devrim yaratır:

Tırmanış öğütme : HSM, yüzey kaplama kalitesini artırır ve alet aşınmasını azaltır.

Geleneksel öğütme : HSM, çip tahliyesini ve ısı dağılmasını iyileştirir.

Endüstrilerdeki HSM uygulamaları

Havacılık ve Uzay:

Milli Türbin Bıçak Üretimi 40.000 RPM'ye kadar hızlarda

Yapısal bileşen üretimi, parça sayısını% 42 azaltan

Otomotiv:

Tıbbi:

Gelişmiş kesme alet malzemeleri

Modern Takım Malzemeleri Freze Performansını Önemli Bir Etkiler:

| Malzeme |

Sertliği (HV) |

için en iyisi |

| Karbür |

1.300 - 1.800 |

Çok yönlü, yüksek hızlı uygulamalar |

| Seramik |

2.100 - 2.400 |

Isıya dayanıklı alaşımlar, sertleştirilmiş çelikler |

| HSS |

800 - 900 |

Daha yumuşak malzemeler, uygun maliyetli seçenek |

| Elmas kaplı |

> 10.000 |

Aşındırıcı malzemeler, ultra hassasiyet |

Temel Avantajlar:

Karbür ekleri: genişletilmiş takım ömrü, her iki öğütme teknikinde gelişmiş verimlilik

Seramik Ekler: Havacılık ve Uzay Uygulamalarında Yüksek Sıcaklık İşleme İçin Mükemmel

HSS Araçları: Genel amaçlı freze işlemleri için uygun maliyetli

Elmas kaplı aletler: Demirsiz malzemeler için eşsiz aşınma direnci

Bilgisayar destekli üretim (CAM) yazılımı

CAM yazılımı, gelişmiş özelliklerle öğütme stratejilerini geliştirir:

Uyarlanabilir temizleme: Araç yollarını kalan malzemeye göre optimize ederek her iki öğütme yöntemine de fayda sağlar.

Yüksek hızlı işleme (HSM) algoritmaları: Döngü sürelerini azaltır ve tırmanma öğütmesinde yüzey kaplamalarını iyileştirir.

Trokoidal freze: Geleneksel öğütmede ısı üretimini en aza indirmek için dairesel takım yolları kullanır.

Dinlenme işleme: Her iki tekniği de tamamlayarak daha büyük aletlerin bıraktığı malzemeyi verimli bir şekilde kaldırır.

Popüler CAM Yazılım Paketleri:

Autodesk Fusion 360

Mastercam

Solidcam

HSMWorks

Kameralar

Bu yazılım çözümleri, makinistlerin gerçek üretimden önce öğütme stratejilerini optimize etmelerini sağlayan kapsamlı simülasyon özellikleri sunar. Çeşitli üretim senaryolarında optimal sonuçlar elde etmek için tırmanma ve geleneksel öğütme tekniklerini sorunsuz bir şekilde entegre ederler.

Tırmanış ve geleneksel frezelemede zorluklar ve düşünceler

Araç sapması ve sohbeti

Nedenler ve etkiler

| sorunu |

neden olur |

etkilere |

| Alet sapması |

Malzeme sertliği, kesme derinliği, takım geometrisi |

Boyutsal yanlışlıklar, zayıf yüzey kaplaması |

| Çırpmak |

Uyumsuz araç ve makine frekansları, aşırı kesme kuvvetleri |

Titreşimler, yüzey kusurları, azaltılmış takım ömrü |

Azaltma stratejileri

Sapmayı en aza indirmek için daha kısa, sert araçlar kullanın

Rezonans frekanslarını önlemek için iş mil hızlarını optimize edin

Geliştirilmiş istikrar için gelişmiş iş tutma tekniklerini uygulayın

Kesme kuvvetlerini azaltmak için yüksek basınçlı soğutucu sistemleri kullanın

Çip oluşumu ve tahliye

Karşılaştırmalı analiz

| boyu |

Tırmanış Frezeleme |

Geleneksel Frezeleme |

| Çip oluşumu |

Kalın-ince desen |

İnce-kalın desen |

| Tahliye yönü |

Kesme bölgesinden uzak |

Kesme bölgesine doğru |

| Isı dağıtımı |

Cipslere verimli ısı transferi |

Kesme alanında ısı konsantrasyonu |

Optimizasyon yöntemleri

Optimal çip oluşumu için denge kesme parametreleri (hız, besleme, derinlik)

Geliştirilmiş tahliye için cilalı flütler ve daha yüksek sarmal açıları olan araçları seçin

Verimli yonga çıkarma için hava patlamaları veya yüksek basınçlı soğutucu uygulayın

Çip yapışmasını önlemek ve tahliyeyi iyileştirmek için alet kaplamalarını ayarlayın

İş parçası malzemesi ve geometrisinin etkisi

Freze tekniği seçimi üzerindeki malzeme etkisi

Yumuşak, sünek malzemeler (örneğin, alüminyum): Daha iyi yüzey kaplaması için tercih edilen tırmanma öğütme

Sert, kırılgan malzemeler (örn., Sertleştirilmiş çelik): Geleneksel frezeleme daha fazla istikrar sunar

İş Sertleştirici Malzemeler: Tırmanma Frezelemesi, gerinim sertleştirme riskini azaltır

Aşındırıcı Malzemeler: Geleneksel frezeleme daha iyi takım ömrü ve kontrol sağlar

Geometri hususları

Dış Kesimler: Periferik Freze İşlemlerinde Tırmanış Öğütme Excels

Dahili Özellikler: Geleneksel frezeleme, yuvalar ve cepler için daha iyi kontrol sunar

İnce duvarlı bileşenler: Tırmanma öğütme deformasyon riskini azaltır

Karmaşık Konturlar: Optimal sonuçlar için her iki tekniğin kombinasyonu gerekli olabilir

Tırmanış frezeleme ve geleneksel frezeleme için en iyi uygulamalar ve ipuçları

Kesme parametrelerinin uygun seçimi

Bu kritik parametreleri ince ayarlayarak freze performansını optimize edin:

Kesme hızı: Malzeme özelliklerine ve takım özelliklerine göre ayarlayın

Besleme hızı: Optimal çip oluşumu için kesme hızı ile denge

Kesme derinliği: Kesme kuvvetlerini ve ısı üretimini yönetmek için kontrol

| Parametre |

Tırmanma Frezeleme |

Geleneksel Frezeleme |

| Kesme hızı |

Daha yüksek hızlar mümkün |

Orta hızlar önerilir |

| Besleme oranı |

Daha yüksek beslemeleri idare edebilir |

Kararlılık için daha düşük beslemeler |

| Kesme derinliği |

Daha sığ kesimler tercih edilir |

Daha derin kesimleri yönetebilir |

Aracı geometrisini ve kaplamayı optimize etme

Belirli uygulamalar için uygun araç özelliklerini seçin:

Tırmık açısı: Tırmanış öğütme için pozitif, daha sert malzemelerde geleneksel için negatif

Sarmal açı: Daha yüksek açılar, tırmanış değirmesinde çip tahliyesini iyileştirin

Flüt Tasarımı: Geleneksel frezelemede daha iyi çip akışı için açık flütler

Kaplamalar: Yüksek sıcaklık direnci için Tialn, aşındırıcı malzemeler için TICN

Çip oluşumunu ve tahliyeyi kontrol etmek

Bu stratejiler aracılığıyla çip yönetimini geliştirin:

Verimli yonga çıkarma için yüksek basınçlı soğutucu sistemleri uygulayın

Geleneksel frezelemede çipin tekrarlanmasını önlemek için hava patlamaları kullanın

Çip yapışmasını azaltmak için cilalı flütli araçlar seçin

Optimal çip kalınlığı elde etmek için kesme parametrelerini ayarlayın

Alet sapmasını ve konuşmasını en aza indirmek

Titreşimi azaltın ve doğruluğu koruyun:

Sapmayı en aza indirmek için rijit takım tutma sistemleri kullanın

Rezonans frekanslarını önlemek için iş mil hızlarını optimize edin

Mümkün olduğunda daha kısa araç çıkıntıları kullanın

Zorlu malzemeler için titreşim sönümleme araçlarını uygulayın

Uygun iş tutma ve makine sertliğini sağlamak

İstikrar ve hassasiyeti en üst düzeye çıkarın:

Frezeleme tekniği için uygun sağlam sabitleme sistemlerini kullanın

Büyük iş parçaları için birden fazla sıkıştırma noktası uygulayın

Tırmanış frezelerinde ince malzemeler için vakum sıkıştırmayı düşünün

En uygun sertliği sağlamak için takım takımlarını düzenli olarak koruyun ve kalibre edin

Çözüm

Özetle, tırmanma öğütme ve geleneksel frezeleme çip oluşumu, takım sapması ve yüzey kaplamasında farklılık gösterir. Tırmanış frezeleme daha yumuşak malzemeler ve daha pürüzsüz yüzeyler için idealdir, geleneksel öğütme daha sert malzemeler ve daha iyi kontrole uyur.

kullanın . tırmanma öğütme Alüminyum gibi daha yumuşak malzemeler için seçin . geleneksel öğütme Çelik veya dökme demir gibi daha sert yüzeyleri işlerken Makine türü ve geri tepme telafisi ihtiyacı da seçimi etkiler.

Optimal verimlilik ve genişletilmiş takım ömrü için, öğütme yöntemini malzeme ve işleme gereksinimleriyle eşleştirin. Uygun teknik seçimi takım aşınmasını azaltır ve performansı artırır.