CNC -jyrsintä on mullistanut modernin valmistuksen, mutta oletko koskaan miettinyt, mikä jyrsintapa on parempi? Kiipeilyjauho tai tavanomainen jyrsintä ? Molemmilla tekniikoilla on ratkaiseva rooli korkealaatuisten osien tuottamisessa, mutta jokaisella menetelmällä on ainutlaatuisia etuja ja haasteita.

Tässä artikkelissa tutkimme, kuinka CNC -jyrsintä toimii ja miksi välisen eron ymmärtäminen kiipeilyjyrsimisen ja tavanomaisen jauhamisen on välttämätöntä koneistoille. Opit valitsemaan oikea menetelmä materiaali-, kone- ja valmistustavoitteiden perusteella tehokkuuden ja tuotteen laadun parantamiseksi.

Mikä on kiipeilyjyrsintä?

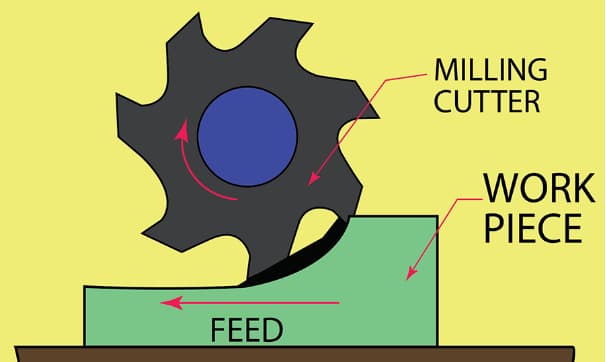

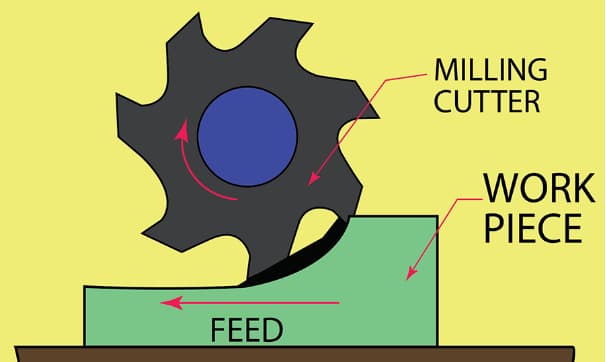

Kiipeilyjyrsky, joka tunnetaan myös nimellä Down Milling , viittaa leikkausprosessiin, jossa leikkaustyökalu pyörii samaan suuntaan kuin syöttöliike. Sen avulla leikkurin hampaat voivat kiinnittää työkappaleen ylhäältä, vähentäen sirujen palauttamista. Tämä menetelmä tuottaa puhdistusaineita ja on ihanteellinen osille, jotka vaativat tasaisemman pintapinnan.

Kuinka kiipeilyjauho toimii

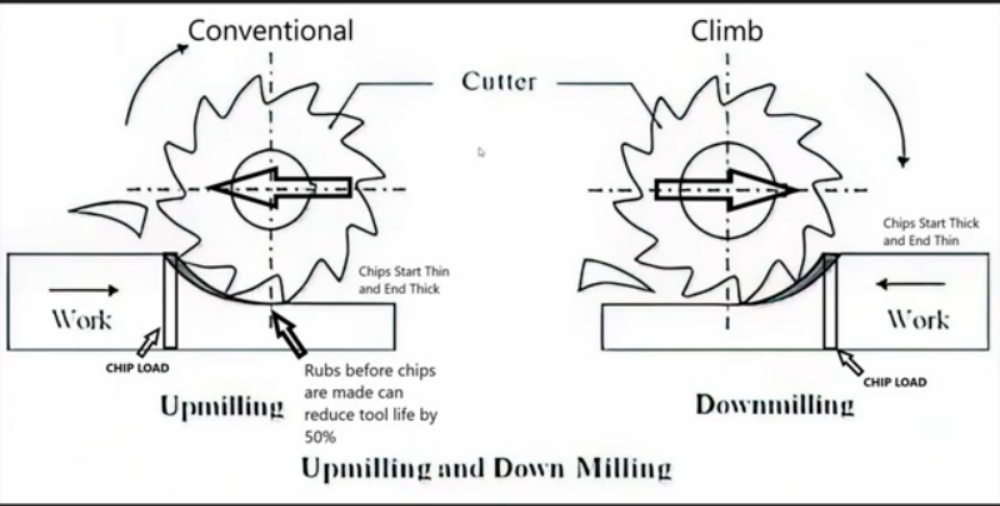

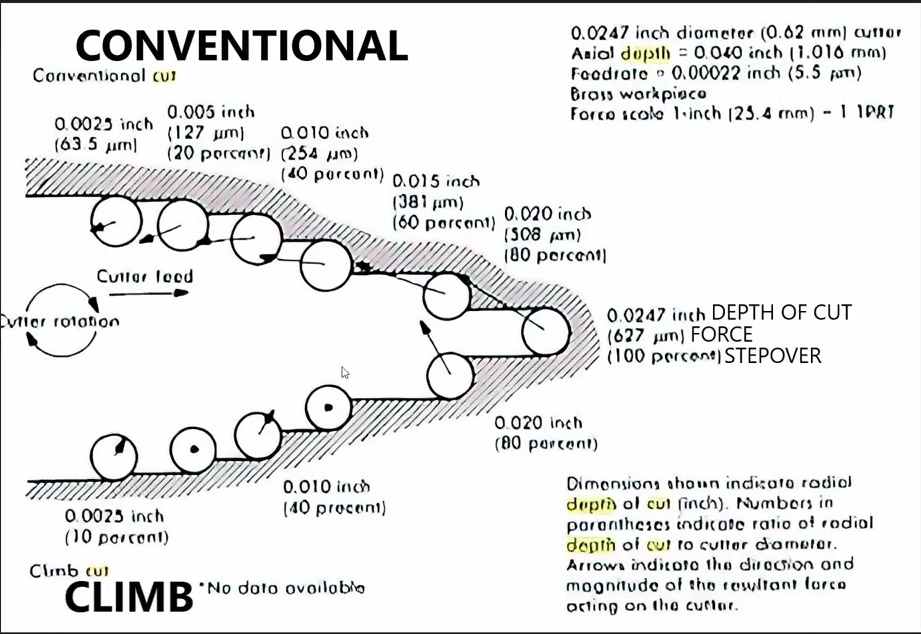

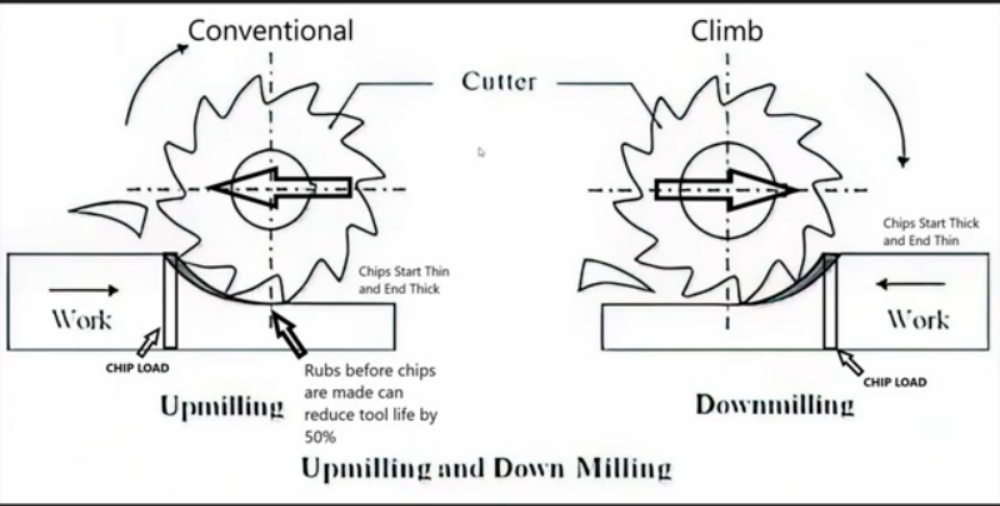

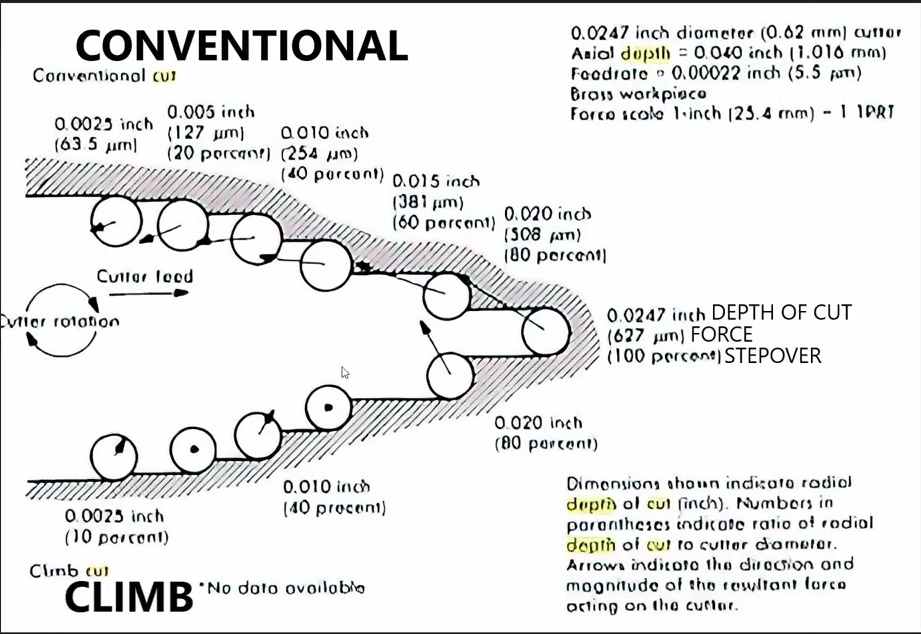

Kiipeilyjauhoissa sirun muodostuminen alkaa paksua ja tulee ohuemmaksi , kun leikkuri liikkuu materiaalin läpi. Tämä sirunmuodostuskuvio vähentää leikkausvoimia, mikä johtaa alhaisempaan lämmöntuotantoon ja parempaan tehokkuuteen. Leikkausliike ohjaa siruja työkalun taakse eliminoimalla uudelleen leikkaamisen tarve, joka säilyttää työkalujen terävyyden ja parantaa pinnan viimeistelyä.

Sirun muodostuminen : alkaa paksu ja vähitellen ohitaan vähentäen työkalulle jännitystä.

Työkalupolku ja liike : Leikkuri pyörii samaan suuntaan kuin syöttö, työntäen työkappaleen alaspäin parantaen vakautta.

Kiipeilyjyrsimisen tärkeimmät ominaisuudet

Kiipeilyjauho tarjoaa useita etuja tarkkuustyöhön:

Vähentynyt työkalujen taipuma : työkalu kokee vähemmän taivutusta leikkauksen aikana parantaen tarkkuutta.

Parempi pintapinta : Vähemmän työkalujen merkinnät ja tasaisemmat pinnat johtuvat ohjattavan sirun muodostumisesta.

Alempi leikkauskuorma : Leikkaustyökalulle asetettu kuorma on alhaisempi, vähentäen lämpöä ja kulumista.

Kiipeilyjyrsimisen edut

Parannettu pintapinta : Jättää puhtaamman pinnan taakse tavanomaiseen jyrsinöön verrattuna.

Vähentynyt työkalujen kuluminen : Työkalu kokee vähemmän kitkaa, pidentäen elinkaarensa ja vähentäen kulumisaan.

Alempi lämmöntuotanto : tuottaa vähemmän lämpöä, parantaa leikkuutehokkuutta ja vähentää työkalujen ylikuumenemista.

Yksinkertaisempi työhön : alaspäin suuntautuva voima auttaa turvaamaan työkappaleen yksinkertaistaen kiinnitysvaatimuksia.

Kiipeilyjyrsin haitat

Kiipeilyjyrsimällä on kuitenkin myös haittoja, etenkin tietyille materiaaleille ja koneen asetuksille:

Hyödyllisiä pintoja ei sovellu : Ei ihanteellinen materiaaleille, kuten karkaistu teräs, joka voi vahingoittaa työkalua.

Tärinäkysymykset : Syöttömekanismin takaisku voi aiheuttaa värähtelyjä leikkaamisen aikana.

Konevaatimukset : Se vaatii koneet, joissa on takaiskun poistaminen tai korvaus työkalujen rikkoutumisen estämiseksi.

Mikä on tavanomainen jyrsintä?

Yksityiskohtainen selitys tavanomaisesta jauhamisesta (ylös jauhaminen)

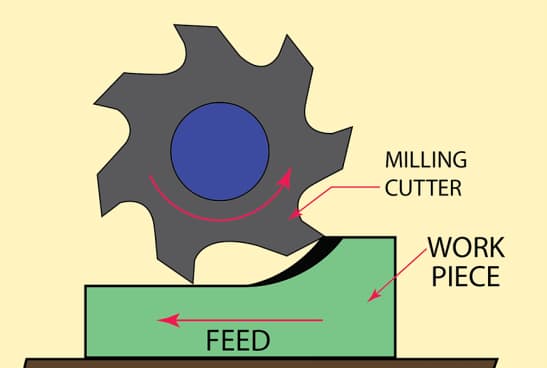

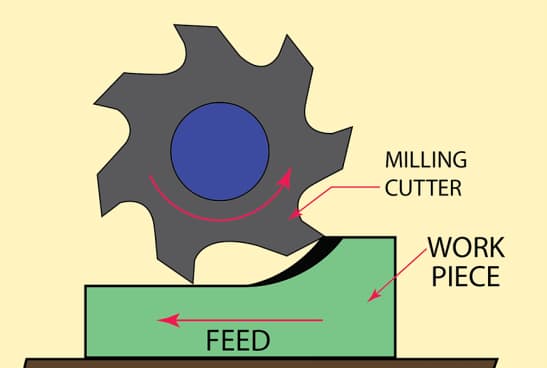

Tavanomainen jyrsintä, jota kutsutaan myös ylös jauhamiseksi, on perinteinen koneistustekniikka, jossa leikkaustyökalu pyörii työkappaleen syöttösuuntaa vasten. Tätä menetelmää on käytetty laajasti valmistuksessa vuosikymmenien ajan sen ainutlaatuisten ominaisuuksien ja etujen vuoksi tietyissä sovelluksissa.

Tavanomainen jyrsinsuunta ja sen vaikutus leikkausprosessiin

Tavanomaisessa jyrsintä:

Leikkuri pyörii vastapäätä kuin työkappaleen syöttösuunta

Hampaiden leikkaaminen kiinnitä materiaali pohjasta, liikkuu ylöspäin

Sirun paksuus alkaa nollasta ja nousee maksimiin leikkauksen lopussa

Tämä ylöspäin suuntautuva liike luo selkeät vaikutukset koneistusprosessiin, vaikuttaen sirujen muodostumiseen, työkalujen kulumiseen ja pintapintaisiin.

Tavanomaisen jauhamisen ominaisuudet ja ominaisuudet

Sirun muodostuminen : ohut-paksu sirukuvio

Leikkausvoimat : ylöspäin suuntautuvat voimat yleensä nostavat työkappaleen

Työkalujen sitoutuminen : Leikkuukuorman asteittainen kasvu hampaan edetessä

Lämmönmuodostus : korkeampi lämpöpitoisuus leikkuuvyöhykkeellä

Tavanomaisen jyrsintä

Parannettu stabiilisuus : Asteittainen työkalujen sitoutuminen tarjoaa paremman hallinnan, etenkin kovemmille materiaaleille

Takaisun eliminointi : ylöspäin suuntautuvat voimat kompensoivat luonnollisesti koneen takaiskua

Kova pinnan yhteensopivuus : Ihanteellinen materiaalien kovien pintojen tai hioma -aineiden työstöön

Chatter -pelkistys : Vähemmän alttiita värähtelylle tietyissä asetuksissa

Tavanomaisen jyrsinnän haitat

Ala-arvoinen pinta : ylöspäin suuntautuva siru-evakuointi voi johtaa uudelleen leikkaamiseen ja pinta-autoon

Nopeutettu työkalujen kuluminen : Lisääntynyt kitka ja lämmöntuotanto vähentä työkalujen käyttöikää

Lämpörasitus : Korkeammat leikkuukuormat ja lämpö voivat aiheuttaa työkappaleen vääristymiä

Monimutkainen työpaikka : Nostovoimien torjumiseksi vaaditaan vahvempi kiinnitys

Kiipeilyjyrsky vs. tavanomainen jyrsintä: keskeiset erot

Sirun muodostuminen ja suunnan

| näkökulma | kiipeily jauhaminen | tavanomainen jauhaminen |

| Sirun paksuus | Paksusta | Ohut paksu |

| Lämmönjakauma | Tehokas lämmönsiirto siruihin | Lämpöpitoisuus leikkuuvyöhykkeellä |

| Työkalustressi | Alempi alkuperäinen vaikutus | Asteittainen lisääntyminen leikkauskuorman |

Sirunmuodostuskuvio vaikuttaa merkittävästi lämmöntuotantoon ja työkalujen kulumiseen. Kiipeilyjakson paksusta-ohut-sirut helpottavat parempaa lämmön hajoamista vähentäen työkalun ja työkappaleen lämpöjännitystä.

Työkalujen taipuma ja leikkaustarkkuus

Työkalun taipumissuunta vaikuttaa koneistustarkkuuteen. Tavanomaisen jyrsinnän rinnakkainen taipuma tarjoaa usein paremman hallinnan, etenkin ahkerat materiaalit tai karkeuttavat toiminnot.

Kiipeilyjauho tuottaa tyypillisesti sujuvamman pintapinnan johtuen:

Tehokas sirun evakuointi

Vähentynyt sirun palauttamisen todennäköisyys

Alaspäin suuntautuvat leikkausvoimat, jotka minimoivat työkappaleen nostamisen

Tavanomainen jyrsintä voi johtaa karkeampaan pintoihin, jotka johtuvat ylöspäin suuntautuvasta siruvirtauksesta ja sirujen mahdollisesta palautuksesta.

Työkalujen elämä ja kuluminen

Kiipeilyjakso pidentää työkalujen käyttöä läpi:

Alhaisempi alkuperäinen iskujännitys reunojen leikkaamiseen

Vähentynyt kitka- ja lämmöntuotanto

Tehokas sirun evakuointi, hankauksen minimoiminen

Tavanomaisella jyrsinöllä on taipumus aiheuttaa kiihdytettyä työkalujen kulumista:

Asteittainen lisääntyminen leikkauskuorman

Korkeampi kitka, kun työkalu hieroi työkappalaa vasten

Lisääntynyt lämpöpitoisuus leikkuuvyöhykkeellä

Sopiva työkappale -materiaalimateriaalityyppinen

| suositeltava | jauhamenetelmä |

| Pehmeät metallit (esim. Alumiini) | Kiivetä |

| Kova seokset (esim. Titanium) | Tavanomainen jauhaminen |

| Muovit ja komposiitit | Kiivetä |

| Työntekijöitä | Kiivetä |

| Hankaavat materiaalit | Tavanomainen jauhaminen |

Tekijät, jotka on otettava huomioon valittaessa kiipeilyn ja tavanomaisen jauhamisen välillä

Koneominaisuudet

Taustapisteen eliminointi : Välitön kiipeilyjauhoon värähtelyn ja mahdollisten vaurioiden estämiseksi.

Jäykkyys : Suurempi koneen jäykkyys mahdollistaa tehokkaamman kiipeilyjauhon, etenkin nopeassa sovelluksessa.

Ohjausjärjestelmä : Edistyneet CNC -järjestelmät voivat kompensoida takaiskun, mikä mahdollistaa turvallisemman kiipeilyjauhotoiminnan.

Työkappale materiaalin ominaisuudet

| Materiaaliominaisuus | edullinen jauhamismenetelmä |

| Pehmeä ja taipuisa | Kiivetä |

| Kova ja hauras | Tavanomainen jauhaminen |

| Kovettuminen | Kiivetä |

| Hankaava | Tavanomainen jauhaminen |

Harkitse materiaalikohtaisia haasteita, kuten sirujen muodostumista, lämmöntuotantoa ja työkalujen kulumista valittaessa jauhamistekniikkaa.

Leikkaustyökalun geometria ja pinnoite

RAKE -kulma : Positiiviset haravakulmat toimivat usein paremmin kiipeilyjauhoissa, kun taas negatiiviset haravakulmat sopivat tavanomaiseen jauhamiseen kovempien materiaalien varalta.

Huilujen suunnittelu : Kiipeilyjauhoille suunnitellut työkalut ovat tyypillisesti tehokkaampia sirujen evakuointikanavia.

Pinnoitteet : Tialn- tai ticn -pinnoitteet voivat parantaa työkalujen suorituskykyä molemmissa jyrsintämenetelmissä, parantamalla kulutuskestävyyttä ja lämmön hajoamista.

Haluttu pintapinta ja mittatarkkuus

Kiipeilyjyrsintä tuottaa yleensä:

Sujuvammat pintapintaiset

Parempi ulottuvuuden tarkkuus pehmeämmissä materiaaleissa

Vähentynyt BurR -muodostumisen riski

Tavanomainen jyrsintä voi olla suositeltavaa:

Karkeusoperaatiot

Koneiden kovien materiaalien koneistus, jossa pinta on vähemmän kriittinen

Sovellukset, jotka vaativat tiukkaa hallintaa leikkauksen syvyydestä

Koneistusparametrit

| Parametri | kiipeilyjauho | tavanomainen jauhaminen |

| Leikkausnopeus | Suuremmat nopeudet mahdollista | Pienet nopeudet voivat olla välttämättömiä |

| Syötteenopeus | Pystyy käsittelemään korkeammat rehunopeudet | Voi vaatia alennettuja rehunopeuksia |

| Leikkaussyvyys | Matalat leikkaukset suositellaan | Pystyy käsittelemään syvempiä leikkauksia |

Optimoi nämä parametrit valitun jauhamenetelmän, työkappalemateriaalin ja halutun lopputuloksen perusteella. Oikea säätö varmistaa optimaalisen sirun muodostumisen, työkalun käyttöikän ja pinnan laadun.

Kiipeilyjauhojen ja tavanomaisen jyrsinnän hakemukset

Ilmailu-

Ilmailu-

Lentokoneiden rakenteet

Kiipeilyjauho: Ihanteellinen alumiiniseos -osiin, varmistaen sileät pintapintaiset ja tiukka toleranssit.

Tavanomainen jyrsintä: mieluummin kovetetuille teräskomponenteille, mikä tarjoaa vakauden koneistuksen aikana.

Moottorin komponentit

Turbiinin terät: Kiipeilyjauho on erinomainen tuottamalla monimutkaisia lentokoneiden muotoja, minimoimalla työkalujen kulumista työskennellessään titaaniseoksia.

Palamiskammiot: Tavanomainen jyrsintä tarjoaa paremman hallinnan monimutkaisille sisäisille ominaisuuksille ja lämmönkestäville superseosille.

Laskuvälineiden osat

Struts: Kiipeilyjauho tarjoaa erinomaisen pinta -alaisen, ratkaisevan tärkeän väsymiskestävyyden kannalta.

Pivot -nastat: Tavanomainen jyrsintä varmistaa mittatarkkuuden, kun koneisiin kovettuneet teräkset.

Autoteollisuus

Jyrskistekniikoilla on tärkeä rooli autojen valmistuksessa:

| Komponentti | kiipeily Milling | Tavanomainen jauhaminen |

| Moottorilohkot | Viimeistely sylinterinporauksille | Valurautalohkojen karkea koneistus |

| Siirtotapaukset | Viimeinen pintapinta | Alkuperäinen materiaalinpoisto |

| Sylinterinpäät | Venttiilin istuimen koneistus | Sataman karkeustoimenpiteet |

Lääkinnällisen laitteiden valmistus

Tarkkuusjyrsintä kriittinen lääkinnällisten laitteiden tuottamiseksi:

Ortopediset implantit

Kirurgiset instrumentit

Pihdit: Kiipeilyjauho luo tarkkoja tarttuvia pintoja ruostumattomasta teräksestä.

LUE SAA: Tavanomainen jyrsintä tarjoaa hallinnan, kun muotoillaan kovettuneet työkalut.

Hammaskomponentit

Implantaatit tukevat: Kiipeilyjauho saavuttaa korkealaatuiset viimeistelyt titaanissa paremman osseointegraation saavuttamiseksi.

Kruunut ja sillat: Tavanomainen jyrsintä mahdollistaa keraamisten materiaalien tarkan muotoilun.

Teknologinen kehitys ja niiden vaikutus kiipeilyyn ja tavanomaiseen jauhamiseen

Nopea koneistus (HSM)

HSM mullistaa sekä kiipeily- että tavanomaisia jauhamistekniikoita:

HSM -sovellukset eri toimialoilla

Ilmailutila:

Automotive:

Lääketieteellinen:

Ortopedinen implantin valmistus, jolla on parempi pinnan laatu

Hammasproteesit Valmistaminen monimutkaisten yksityiskohtien kanssa

Edistyneet leikkaustyökalumateriaalit

Nykyaikaiset työkalumateriaalit vaikuttavat merkittävästi jauhamisen suorituskykyyn:

| Materiaalin | kovuus (HV) | parhaiten |

| Karbidi | 1 300 - 1 800 | Monipuolinen, nopea sovellus |

| Keraaminen | 2 100 - 2 400 | Lämmönkestävät seokset, kovettuneet teräkset |

| HSS | 800 - 900 | Pehmeämmät materiaalit, kustannustehokas vaihtoehto |

| Timanttipäällysteinen | > 10 000 | Hiontamateriaalit, erittäin tarkkuustyö |

Tärkeimmät edut:

Karbidin insertit: pidennetty työkalun käyttöikä, parantunut tuottavuus molemmissa jauhamistekniikoissa

Keraamiset insertit: Erinomainen korkean lämpötilan koneistukseen ilmailualan sovelluksissa

HSS-työkalut: Kustannustehokas yleiskäyttöön

Timanttipäällysteiset työkalut: Epäversaattomat kulutuskestävät ei-rautausmateriaalit

Tietokoneavusteinen valmistusohjelmisto (CAM)

CAM -ohjelmisto parantaa jauhamistrategioita edistyneiden ominaisuuksien kautta:

Mukautuva puhdistus: Optimoi työkalupolkut jäljellä olevan materiaalin perusteella, mikä hyödyttää molempia jauhamenetelmiä.

Nopea koneistus (HSM) -algoritmit: vähentää sykli-aikoja ja parantaa pintapinta-alaisia kiipeilyjauhoissa.

Trochoidinen jyrsintä: hyödyntää pyöreitä työkalupolkuja lämmöntuotannon minimoimiseksi tavanomaisessa jyrsintä.

Lepo koneistus: Poistaa tehokkaasti suuremman työkalun jättämän materiaalin, täydentäen molemmat tekniikat.

Suositut CAM -ohjelmistopaketit:

Autodesk Fusion 360

Mestari

Kiinteä kamala

HSMWorks

Naamio

Nämä ohjelmistoratkaisut tarjoavat kattavia simulaatioominaisuuksia, jolloin koneistit voivat optimoida jauhamistrategiat ennen todellista tuotantoa. He integroivat saumattomasti kiipeily- ja tavanomaiset jauhamistekniikat optimaalisten tulosten saavuttamiseksi erilaisissa valmistusskenaarioissa.

Haasteet ja näkökohdat kiipeilyssä ja tavanomaisessa jyrsintäessä

Työkalujen taipuma ja chatter

ja vaikutukset

| aiheuttavat | vaikutuksia | Syyt |

| Työkalujen taipuma | Materiaalin kovuus, leikkaussyvyys, työkalugeometria | Mitat epätarkkuudet, huono pintapinta |

| Pulista | Sopimaton työkalu- ja konetaajuudet, liialliset leikkausvoimat | Värähtelyt, pinnan puutteet, vähentynyt työkalun käyttöikä |

Lieventämisstrategiat

Käytä lyhyempiä, jäykkiä työkaluja taipuman minimoimiseksi

Optimoi karan nopeudet resonanssitaajuuksien välttämiseksi

Toteuttaa edistyneitä työtehtäviä parannetun vakauden parantamiseksi

Käytetään korkeapaineisia jäähdytysnestejärjestelmiä leikkausvoimien vähentämiseksi

Sirun muodostuminen ja evakuointi

Vertaileva analyysin näkökulma

| kiipeily | Millin | tavanomainen jyrsintä |

| Sirujen muodostuminen | Paksun ohut kuvio | Ohut-paksuinen kuvio |

| Evakuointisuunta | Pois leikkausvyöhykkeeltä | Kohti leikkausvyöhykettä |

| Lämmönjakauma | Tehokas lämmönsiirto siruihin | Lämpöpitoisuus leikkuualueella |

Optimointimenetelmät

Tasapainon leikkausparametrit (nopeus, syöttö, syvyys) optimaaliseen sirun muodostumiseen

Valitse työkalut, joissa on kiillotettu huilut ja korkeammat kierteet, evakuoinnin parantamiseksi

Suorita ilmapuhallukset tai korkeapaineinen jäähdytysneste tehokkaan sirun poistamiseksi

Säädä työkalupinnoitteita sirun tarttumisen estämiseksi ja evakuoinnin parantamiseksi

Työkappaleen materiaalin ja geometrian vaikutus

Aineelliset vaikutukset jyrsintekniikan valintaan

Pehmeät, palloke -materiaalit (esim. Alumiini): Kiipeilyjauho mieluummin paremman pintapinnan saavuttamiseksi

Kova, hauras materiaalit (esim. Karkaistu teräs): Tavanomainen jyrsintä tarjoaa enemmän vakautta

Työskentelymateriaalit: Kiipeilyjauho vähentää venymisten kovettumisen riskiä

Hiontamateriaalit: Tavanomainen jauhaminen tarjoaa paremman työkalun elämän ja hallinnan

Geometrian näkökohdat

Ulkoiset leikkaukset: Kiipeilyjauho on erinomainen perifeerisissä jauhamisoperaatioissa

Sisäiset ominaisuudet: Tavanomainen jyrsintä tarjoaa paremman hallinnan lähtö- ja taskuille

Ohuenseinäiset komponentit: Kiipeilyjauho vähentää muodonmuutoksen riskiä

Monimutkaiset muodot: Molempien tekniikoiden yhdistelmä voi olla tarpeen optimaalisten tulosten saavuttamiseksi

Parhaat käytännöt ja vinkit kiipeilyyn ja tavanomaiseen jauhamiseen

Leikkausparametrien oikea valinta

jauhamisen

Leikkausnopeus: Säädä materiaalien ominaisuuksien ja työkaluominaisuuksien perusteella

Syöttönopeus: tasapaino leikkuunopeudella optimaaliseen sirun muodostumiseen

Leikkaussyvyys: Ohjaus leikkausvoimien ja lämmöntuotannon hallitsemiseksi

| Optimoi | suoritus | |

| Leikkausnopeus | Suuremmat nopeudet mahdollista | Suositeltavia kohtalaisia nopeuksia |

| Syötteenopeus | Pystyy käsittelemään korkeampia syötteitä | Alhaisemmat syötteet vakauden suhteen |

| Leikkaussyvyys | Matalammat leikkaukset edulliset | Pystyy hallitsemaan syvempiä leikkauksia |

Työkalun geometrian ja pinnoitteen optimointi

Valitse sopivat työkaluominaisuudet tietyille sovelluksille:

RAKE -kulma: Positiivinen kiipeilyjauhoon, negatiivinen tavanomaisten kovempien materiaalien suhteen

Helix Kulma: Korkeammat kulmat parantavat sirun evakuointia kiipeilyjauhoissa

Huilun suunnittelu: Avoimet huilut paremman siruvirran saavuttamiseksi tavanomaisessa jauhamisessa

Pinnoitteet: Tialn korkean lämpötilan vastustuskykyä varten, hioma-aineiden TICN

Sirun muodostumisen ja evakuoinnin hallinta

Paranna sirun hallintaa näiden strategioiden avulla:

Suorita korkeapaineinen jäähdytysnestejärjestelmät tehokkaan sirun poistamiseksi

Käytä ilmapuhalluksia estämään sirujen palauttaminen tavanomaisessa jauhamisessa

Valitse työkalut kiillotetuilla huilut sirun tarttuvuuden vähentämiseksi

Säädä leikkuuparametrien optimaalisen sirun paksuuden saavuttamiseksi

Minimoi työkalujen taipuma ja chatter

Vähennä tärinää ja ylläpitä tarkkuutta:

Työskentele jäykkiä työkalujen hallintajärjestelmiä taipuman minimoimiseksi

Optimoi karan nopeudet resonanssitaajuuksien välttämiseksi

Käytä lyhyempiä työkalujen ylityksiä mahdollisuuksien mukaan

Toteuttaa värähtelyn vaimennusvälineitä materiaalien haastamiseksi

Varmistaa asianmukainen työhön ja koneen jäykkyys

Maksimoi vakaus ja tarkkuus:

Hyödynnä jauhamistekniikkaan sopivia voimakkaita kiinnitysjärjestelmiä

Toteuttaa useita puristuspisteitä suurille työkappaleille

Harkitse tyhjiökiinnitystä ohuista materiaaleista kiipeilyn jauhamisessa

Ylläpitää säännöllisesti ja kalibroida työstökonetyökalut optimaalisen jäykkyyden varmistamiseksi

Johtopäätös

Yhteenvetona voidaan todeta, että kiipeilyjauho ja tavanomainen jyrsintä eroavat sirujen muodostumisessa, työkalujen taipumissa ja pinnan viimeistelyssä. Kiipeilyjauho on ihanteellinen pehmeämmille materiaaleille ja tasaisemmille viimeistelyille, kun taas tavanomaiset jyrsintä puvut kovemmat materiaalit ja paremman hallinnan.

Käytä kiipeilyä pehmeämmille materiaaleille, kuten alumiinille. Valitse tavanomainen jyrsintä, kun koneisiin kovemmat pinnat, kuten teräs tai valurauta. Konetyyppi ja takaiskujen korvauksen tarve vaikuttavat myös valintaan.

Optimaalisen tehokkuuden ja pidennetyn työkalun käyttöikän saavuttamiseksi vastaa jauhamismenetelmää materiaali- ja koneistusvaatimuksiin. Oikea tekniikan valinta vähentää työkalujen kulumista ja parantaa suorituskykyä.