CNC Millingは現代の製造に革命をもたらしましたが、どの粉砕方法が優れているのか疑問に思ったことはありますか? 登山フライス または 従来の製粉?どちらの手法も高品質の部品を作成する上で重要な役割を果たしますが、各方法には独自の利点と課題があります。

この記事では、 を探ります CNCミリングがどのように機能するか、そして の違いを理解することが機械工に不可欠である理由 登山フライス と 従来の製粉 。効率と製品の品質を改善するために、材料、機械、製造目標に基づいて適切な方法を選択する方法を学びます。

クライミングミリングとは何ですか?

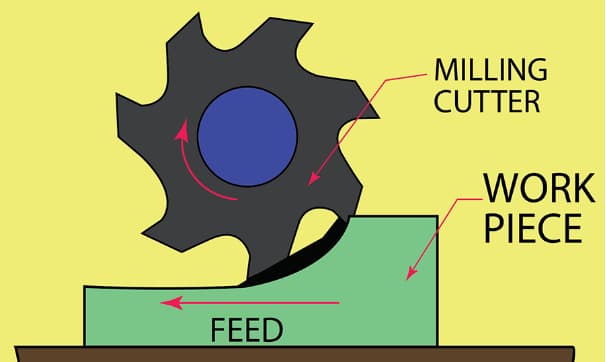

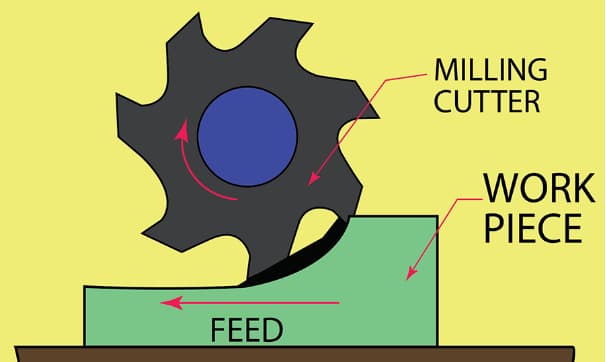

とも呼ばれるClimb Millingは Down Milling、切削工具が飼料動きと同じ方向に回転する切断プロセスを指します。これにより、カッターの歯が上からワークピースを誘うことができ、チップを再カットする可能性が低下します。この方法は、よりクリーンなカットを生成し、より滑らかな表面仕上げを必要とする部品に最適です。

登山の仕組み

では クライミングミリング、カッターが材料を移動するにつれて、チップフォーメーションが濃厚になり、薄くなります。このチップ形成パターンは、切断力を減らし、発熱の低下と効率が向上します。切断運動はツールの背後にチップを向け、再カットの必要性を排除し、ツールのシャープネスを保持し、表面仕上げを強化します。

クライミングミリングの重要な特徴

登山ミリングは、精密な作業にいくつかの利点を提供します。

ツールのたわみの削減:カット中のツールは曲げが少なくなり、精度が向上します。

より良い表面仕上げ:制御されたチップ形成に起因するツールマークとより滑らかな表面の結果が少なくなります。

切断荷重が少ない:切削工具に置かれた荷重は低く、熱と摩耗が減少します。

登山の利点

改善された表面仕上げ:従来のフライス加工と比較して、よりきれいな表面を残します。

ツールの摩耗の削減:ツールは摩擦が少なくなり、寿命が延長され、摩耗が減少します。

発熱の低下:熱の発生が少なくなり、切断効率が改善され、ツールの過熱が減少します。

よりシンプルなワークホールディング:下向きの力は、ワークを確保し、クランプ要件を簡素化するのに役立ちます。

登山フライスの短所

ただし、特に特定の材料や機械のセットアップについては、クライミングミリングにも欠点があります。

硬い表面に適していない:ツールに損傷を与える可能性のある硬化鋼などの材料には理想的ではありません。

振動の問題:飼料メカニズムの反発は、切断中に振動を引き起こす可能性があります。

機械の要件:ツールの破損を防ぐために、バックラッシュの除去または補償を備えた機械が必要です。

従来の製粉とは何ですか?

従来の製粉の詳細な説明(UP Milling)

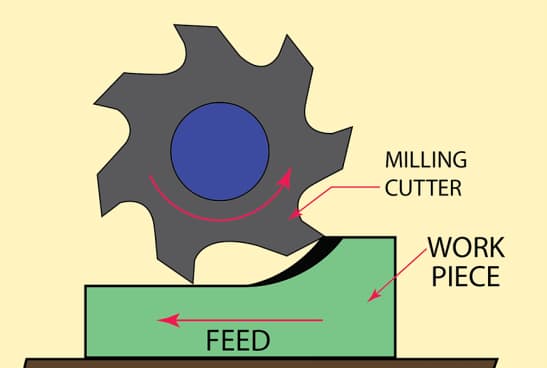

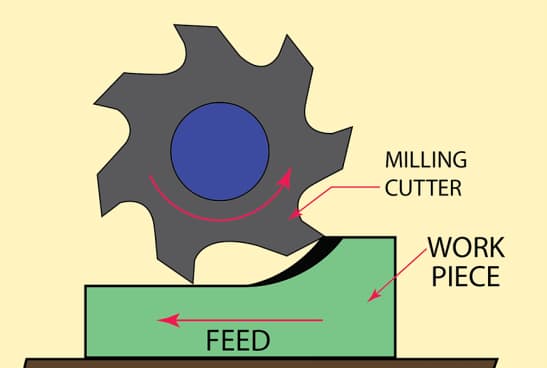

Up Millingとも呼ばれる従来の製粉は、切削工具がワークピースの飼料方向に対して回転する伝統的な機械加工技術です。この方法は、特定のアプリケーションにおける独自の特性と利点のために、数十年にわたって製造に広く使用されてきました。

従来の製粉方向と切断プロセスへの影響

従来の製粉で:

カッターは、ワークフィードの方向とは反対に回転します

歯を切る材料を底から誘導し、上方に移動する

チップの厚さはゼロから始まり、カットの終わりに最大に増加します

この上向きの動きは、機械加工プロセスに明確な効果をもたらし、チップの形成、ツールの摩耗、および表面仕上げに影響を与えます。

従来の製粉の特性と特性

従来の製粉の利点

安定性の向上:徐々にツールのエンゲージメントは、特により硬い材料のために、より良い制御を提供します

バックラッシュの除去:上向きの力は自然に機械の反発を補う

硬い表面の互換性:材料を加工するのに最適な表面または研磨物質

おしゃべりの削減:特定のセットアップで振動が発生しやすい

従来の製粉の短所

下面の仕上げ:上向きのチップ避難は、再カットと表面の姿勢につながる可能性があります

加速ツールの摩耗:摩擦と熱生成の増加は、ツールの寿命を減らします

熱応力:切断荷重と熱が高くなる可能性がある

複雑なワークホールディング:持ち上げ力に対抗するために必要なより強いクランプ

登山用フライスと従来のフライス加工:重要な違い

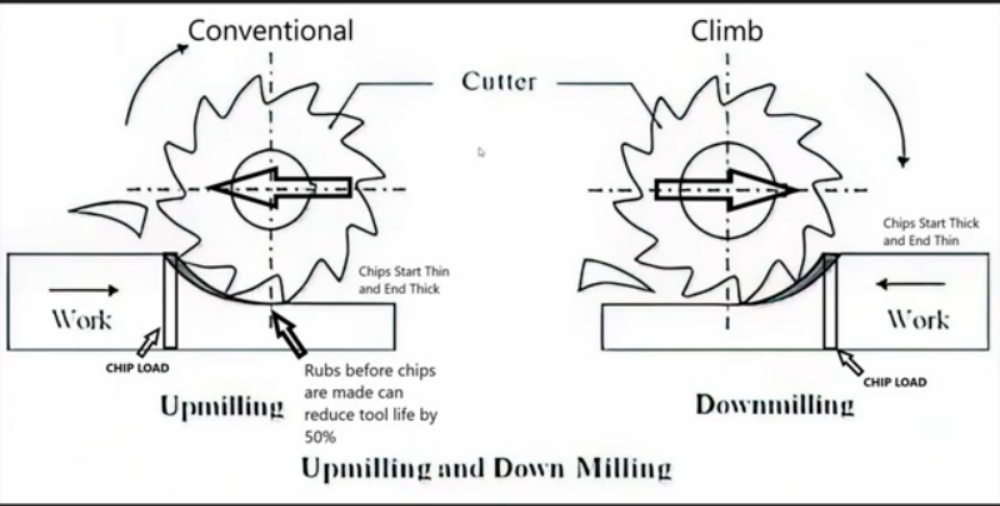

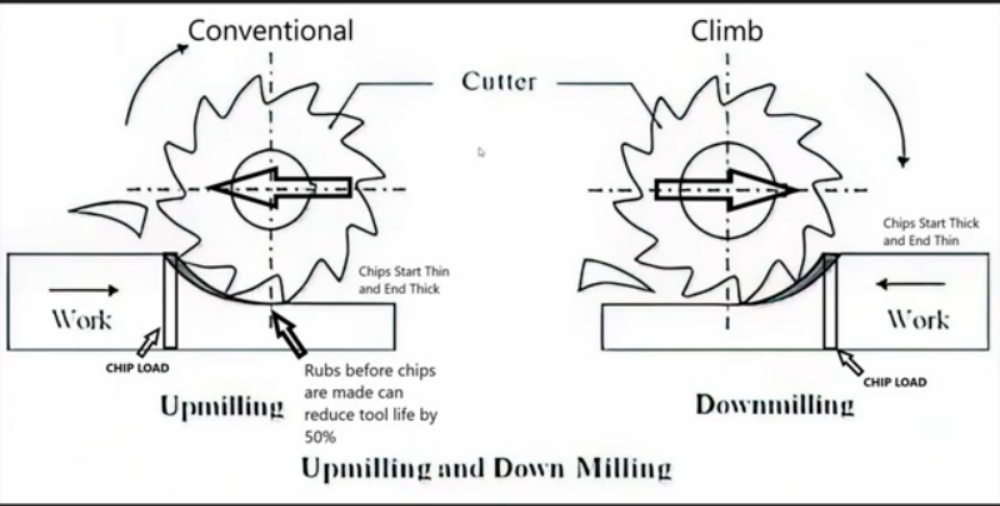

チップの形成と方向

| アスペクト | 登り、 | 従来のフライス加工 |

| チップの厚さ | 厚いから薄い | 薄いから厚い |

| 熱分布 | チップへの効率的な熱伝達 | 切断ゾーンの熱濃度 |

| ツールストレス | より低い初期衝撃 | 切断荷重の徐々に増加します |

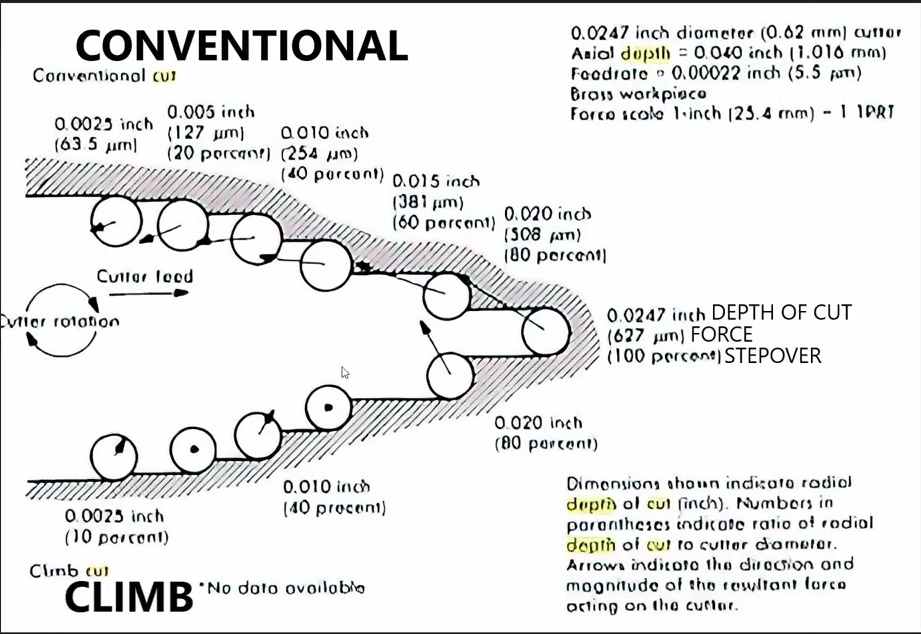

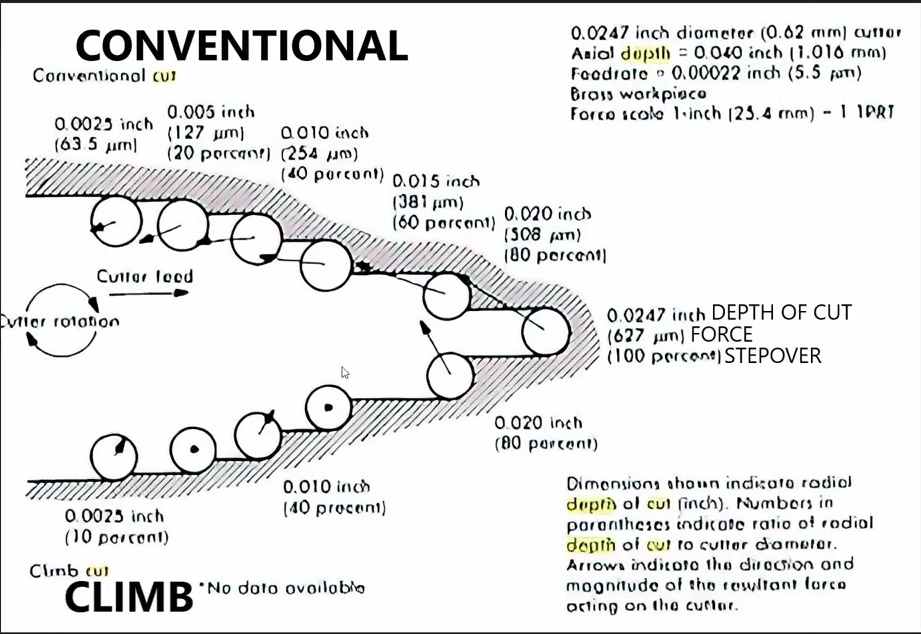

チップ形成パターンは、熱の生成とツールの摩耗に大きく影響します。 Millingの厚いチップを登ると、熱散逸性が向上し、ツールとワークの熱応力が軽減されます。

ツールのたわみと切断の精度

登山フリーズ:垂直ツールのたわみ

切断幅に影響を与える可能性があります

寸法変動の増加の可能性

従来のフライス加工:並列ツールのたわみ

切断深度をよりよく制御します

特定のアプリケーションでの安定性の向上

ツールのたわみ方の方向は、機械加工の精度に影響します。従来の製粉における並列のたわみは、特に硬質材料の作業や荒れ操作の場合、より良い制御を提供することがよくあります。

登山フライスは通常、次のためにより滑らかな表面仕上げを生成します。

効率的なチップ避難

チップの復興の可能性が低下しました

ワークリフティングを最小限に抑える下向きの切断力

従来の製粉は、上向きのチップの流れとチップの潜在的な再発によって引き起こされる粗い表面をもたらす可能性があります。

ツールの寿命と摩耗

登山用ミリングは、ツールの寿命を延長します:

切断エッジに対する初期衝撃応力が低くなります

摩擦と熱生成の減少

効率的なチップ避難、摩耗を最小限に抑えます

従来のフライス加工により、次のためにツール摩耗が加速する傾向があります。

切断荷重の徐々に増加します

ツールがワークピースに対してこすると高い摩擦

切断ゾーンの熱濃度の増加

適切なワークピース材料

| 材料タイプの | 優先ミリング法 |

| ソフトメタル(例、アルミニウム) | 登るミリング |

| ハード合金(例、チタン) | 従来の製粉 |

| プラスチックとコンポジット | 登るミリング |

| ワークハーデニング材料 | 登るミリング |

| 研磨材 | 従来の製粉 |

登山と従来のフライス加工の間で選択する際に考慮すべき要因

マシン機能

バックラッシュの除去:振動と潜在的な損傷を防ぐために、登山用ミリングに不可欠です。

剛性:マシンの剛性が高いほど、特に高速アプリケーションでは、より効果的な登山フライス加工が可能になります。

制御システム:高度なCNCシステムは、バックラッシュを補うことができ、より安全な登山事業を可能にします。

ワークピースマテリアルプロパティ

| 材料特性 | 優先ミリング法 |

| 柔らかくて延性 | 登るミリング |

| 硬くてもろい | 従来の製粉 |

| ワークハーデニング | 登るミリング |

| 研磨剤 | 従来の製粉 |

ミリング技術を選択する際のチップ形成、熱生成、ツールの摩耗などの材料固有の課題を検討してください。

切削工具のジオメトリとコーティング

rake角:ポジティブなレーキ角度は、多くの場合、登山の角度が良くなりますが、ネガティブなレーキアングルは、より硬い材料のための従来のフライス加工に適しています。

フルートデザイン:登山用に設計されたツールは、通常、より効率的なチップ避難チャネルを備えています。

コーティング:ティアルまたはTICNコーティングは、両方の粉砕方法でツールの性能を向上させ、耐摩耗性と熱散逸を改善することができます。

望ましい表面仕上げと寸法精度

登山フライスは一般的に生成されます。

より滑らかな表面仕上げ

より柔らかい材料のより良い寸法精度

BURR形成のリスクの低下

従来のフライス加工が優先される場合があります。

荒削り操作

表面仕上げがそれほど重要ではない硬い材料を加工します

切断深度を厳密に制御する必要があるアプリケーション

機械加工パラメーター

| パラメーター | 登りミリング | 従来のフライス加工 |

| 切断速度 | 可能な高速 | 低速が必要になる場合があります |

| フィードレート | より高い飼料レートを処理できます | 飼料レートを下げる必要がある場合があります |

| カットの深さ | 浅いカットが推奨されます | より深いカットを処理できます |

選択したフライスメント、ワークピース材料、および望ましい結果に基づいて、これらのパラメーターを最適化します。適切な調整により、最適なチップ形成、ツールの寿命、表面の品質が保証されます。

クライミングフライスと従来の製粉の用途

航空宇宙産業

航空宇宙セクターは、重要なコンポーネントを製造するための高度なミリング技術に大きく依存しています。

航空機構造

エンジンコンポーネント

着陸装置部品

自動車産業

ミリング技術は、自動車製造において重要な役割を果たします:

| の | フライス | コンポーネントクライミングミリング従来 |

| エンジンブロック | シリンダーボアの仕上げパス | 鋳鉄製ブロックの大まかな機械加工 |

| 伝送ケース | 最終的な表面仕上げ | 初期材料除去 |

| シリンダーヘッド | バルブシートの機械加工 | ポートラフ化操作 |

医療機器の製造

医療機器を生産するために重要な精密製粉:

整形外科インプラント

手術器具

歯科用部品

技術の進歩と登山と従来の製粉への影響

高速加工(HSM)

HSMは、登山と従来のフライス式の両方のテクニックに革命をもたらします。

業界全体のHSMアプリケーション

航空宇宙:

自動車:

精度が強化されたエンジンブロックの機械加工

加速レートでの送信部品生産

医学:

優れた表面品質の整形外科インプラント製造

複雑な詳細を備えた歯の補綴製造

高度な切削工具材料

最新のツール材料はフライス材のパフォーマンスに大きく影響します:

| 材料 | 硬度(HV) | に最適 |

| 炭化物 | 1,300-1,800 | 汎用性の高い高速アプリケーション |

| セラミック | 2,100-2,400 | 熱耐性合金、硬化した鋼 |

| HSS | 800-900 | より柔らかい素材、費用対効果の高いオプション |

| ダイヤモンドコーティング | > 10,000 | 研磨材料、超高精度作業 |

主な利点:

カーバイドインサート:ツールの寿命の延長、両方の粉砕技術の生産性の向上

セラミックインサート:航空宇宙用途での高温加工に最適です

HSSツール:汎用ミリング操作に費用対効果が高い

ダイヤモンドコーティングツール:非鉄材料の比類のない耐摩耗性

コンピューター支援製造(CAM)ソフトウェア

CAMソフトウェアは、高度な機能を通じてミリング戦略を強化します。

適応クリアリング:残りの材料に基づいてツールパスを最適化し、両方の粉砕方法に利益をもたらします。

高速加工(HSM)アルゴリズム:サイクル時間を短縮し、登山ミリングで表面仕上げを改善します。

トロコイドミリング:円形のツールパスを利用して、従来のミリングの熱生成を最小限に抑えます。

休憩の機械加工:より大きなツールによって残された材料を効率的に削除し、両方のテクニックを補完します。

人気のあるカムソフトウェアパッケージ:

Autodesk Fusion 360

Mastercam

solidcam

hsmworks

カムワーク

これらのソフトウェアソリューションは、包括的なシミュレーション機能を提供し、機械工が実際の生産の前にフライス式戦略を最適化できるようにします。彼らは、さまざまな製造シナリオで最適な結果を達成するために、クライムと従来のフライス式技術をシームレスに統合します。

登山と従来の製粉における課題と考慮事項

ツールのたわみとおしゃべり

原因と効果の

| 発行は | 引き起こします | 効果を |

| ツールのたわみ | 物質的な硬度、切断深さ、ツールジオメトリ | 寸法の不正確さ、表面仕上げが悪い |

| おしゃべり | 不一致のツールと機械の周波数、過度の切断力 | 振動、表面の欠陥、ツール寿命の減少 |

緩和戦略

短い剛性ツールを使用して、たわみを最小限に抑えます

共鳴周波数を回避するために、スピンドル速度を最適化します

安定性を改善するための高度なワークホールディング手法を実装します

高圧クーラントシステムを使用して、切断力を減らします

チップの形成と避難

比較分析の

| アスペクト | クライミングミリング | 従来のフライス加工 |

| チップ形成 | 厚いから薄いパターン | 薄いパターン |

| 避難方向 | 切断ゾーンから離れています | 切断ゾーンに向けて |

| 熱分布 | チップへの効率的な熱伝達 | 切断面積の熱濃度 |

最適化方法

最適なチップ形成のためのバランス切断パラメーター(速度、飼料、深さ)

排気を改善するための洗練されたフルートとより高いヘリックス角を持つツールを選択します

効率的なチップ除去のためにエアブラストまたは高圧クーラントを実装する

チップの接着を防ぎ、避難を改善するためにツールコーティングを調整します

ワーク材料とジオメトリの影響

製粉技術の選択に重大な影響を与えます

柔らかくて延性のある材料(例えば、アルミニウム):より良い表面仕上げのために登る登山が望ましい

硬くて脆い材料(例えば、硬化鋼):従来のフライス式はより安定性を提供します

仕事を硬くする材料:登るフライリングは、緊張硬化のリスクを減らします

研磨材:従来のフライス式は、より良いツールの寿命と制御を提供します

ジオメトリの考慮事項

外部カット:登山用粉砕作業では、登山が優れています

内部機能:従来のミリングは、スロットとポケットのより良い制御を提供します

薄壁コンポーネント:登山用ミリングは、変形のリスクを減らします

複雑な輪郭:最適な結果には両方のテクニックの組み合わせが必要になる場合があります

登山と従来の製粉のためのベストプラクティスとヒント

切断パラメーターの適切な選択

これらの重要なパラメーターを微調整することにより、ミリングパフォーマンスを最適化します:

切断速度:材料の特性とツール機能に基づいて調整

フィードレート:最適なチップ形成のための切削速度とのバランス

切断の深さ:切断力と熱生成を管理するための制御

| パラメーター | 登りミリング | 従来のフライス |

| 切断速度 | 可能な高速 | 中程度の速度をお勧めします |

| フィードレート | より高いフィードを処理できます | 安定性のための低いフィード |

| カットの深さ | 浅いカットが望ましい | より深いカットを管理できます |

ツールジオメトリとコーティングの最適化

特定のアプリケーションの適切なツール特性を選択します。

rake角:登山のために陽性、より硬い素材で従来の場合は陰性

ヘリックス角:角度が高い角度が登る際のチップの避難を改善する

フルートデザイン:従来のフローリングでより良いチップフローのためのオープンフルート

コーティング:高温耐性のためのティアーン、研磨材のためのticn

チップの形成と避難の制御

これらの戦略を通じてチップ管理を強化します:

効率的なチップ除去のために高圧クーラントシステムを実装します

空気爆風を使用して、従来のフライス式でのチップの再カットを防ぐ

磨かれたフルートを備えたツールを選択して、チップの接着を減らします

最適なチップの厚さを実現するには、切断パラメーターを調整します

ツールのたわみとおしゃべりを最小化します

振動を減らし、精度を維持します。

剛性を最小限に抑えるために、厳格なツールホールディングシステムを使用します

共鳴周波数を回避するために、スピンドル速度を最適化します

可能であれば、より短いツールオーバーハングを使用します

挑戦的な材料のための振動減衰ツールを実装します

適切な作業と機械の剛性を確保します

安定性と精度を最大化する:

フライス式技術に適した堅牢な固定システムを利用します

大きなワークピースに複数のクランプポイントを実装します

登山ミリングの薄い材料の真空クランプを検討してください

最適な剛性を確保するために、工作機械を定期的に維持および調整する

結論

要約すると、 クライミング と 従来の製粉は 、チップの形成、ツールのたわみ、および表面仕上げが異なります。クライミングフライスは、より柔らかい素材やより滑らかな仕上げに最適ですが、従来のフライス加工はより硬い材料とより良い制御に適しています。

を使用してください。 クライミングミリング アルミニウムなどの柔らかい素材には、を選択します。 従来のフライス 鋼鉄や鋳鉄などの硬い表面を機械加工するときは、機械の種類とバックラッシュ補償の必要性も選択に影響します。

最適な効率と拡張ツールの寿命については、ミリング方法を材料と機械加工の要件に合わせてください。適切なテクニック選択により、ツールの摩耗が減り、パフォーマンスが向上します。