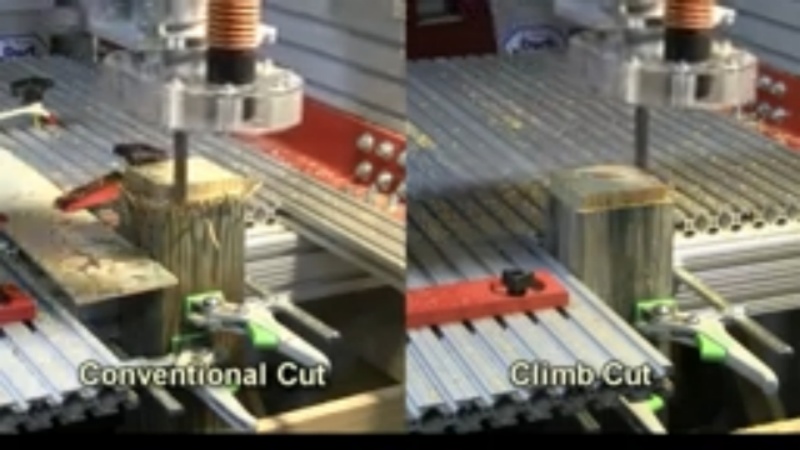

सीएनसी मिलिंगने आधुनिक उत्पादनामध्ये क्रांती घडवून आणली आहे, परंतु कोणती मिलिंग पद्धत चांगली आहे याबद्दल आपण कधीही विचार केला आहे? क्लाइंब मिलिंग किंवा पारंपारिक मिलिंग ? दोन्ही तंत्र उच्च-गुणवत्तेचे भाग तयार करण्यात महत्त्वपूर्ण भूमिका बजावतात, परंतु प्रत्येक पद्धतीचे अनन्य फायदे आणि आव्हाने आहेत.

या लेखात, आम्ही सीएनसी मिलिंग कसे कार्य करते आणि फरक समजून घेणे आवश्यक आहे हे आम्ही शोधून काढू. क्लाइंब मिलिंग आणि पारंपारिक मिलिंगमधील मशीनसाठी कार्यक्षमता आणि उत्पादनाची गुणवत्ता सुधारण्यासाठी सामग्री, मशीन आणि उत्पादन लक्ष्यांवर आधारित योग्य पद्धत कशी निवडावी हे आपण शिकाल.

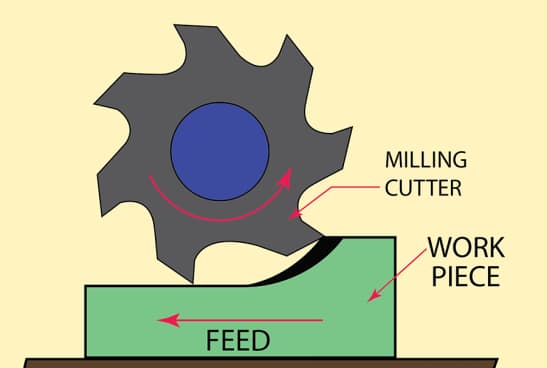

क्लाइंब मिलिंग म्हणजे काय?

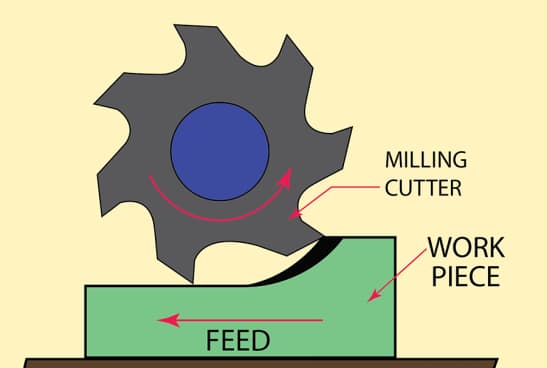

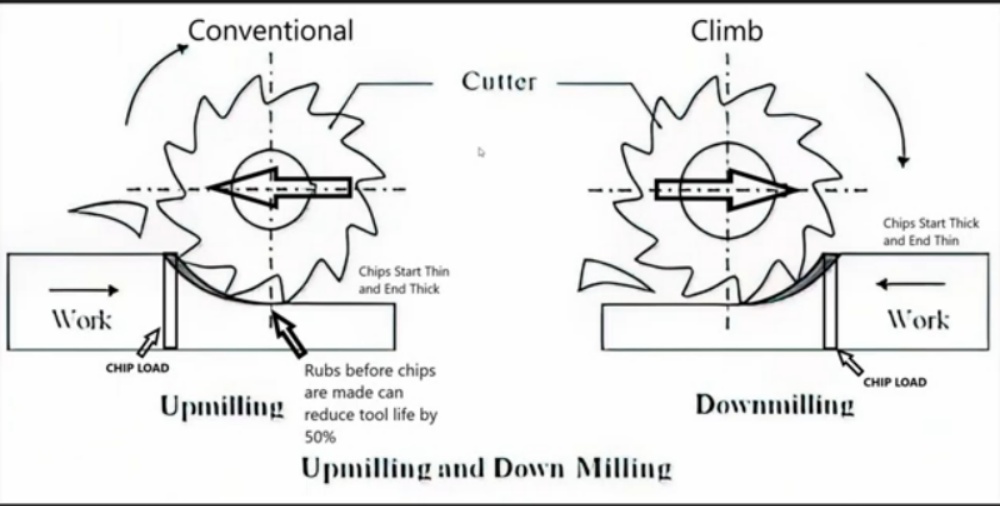

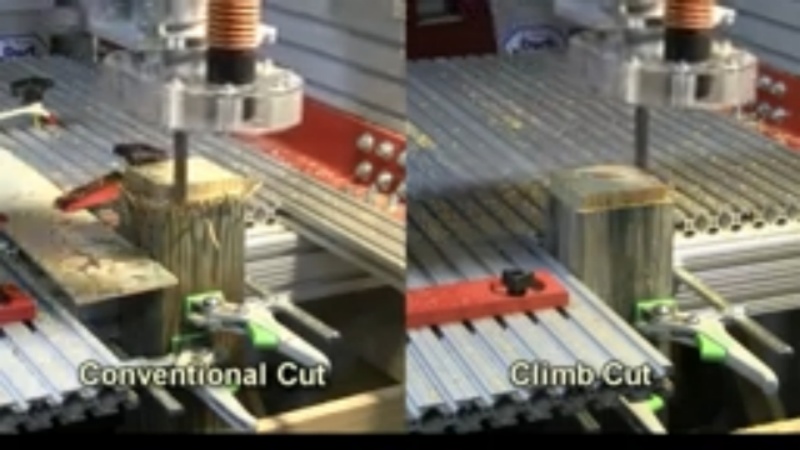

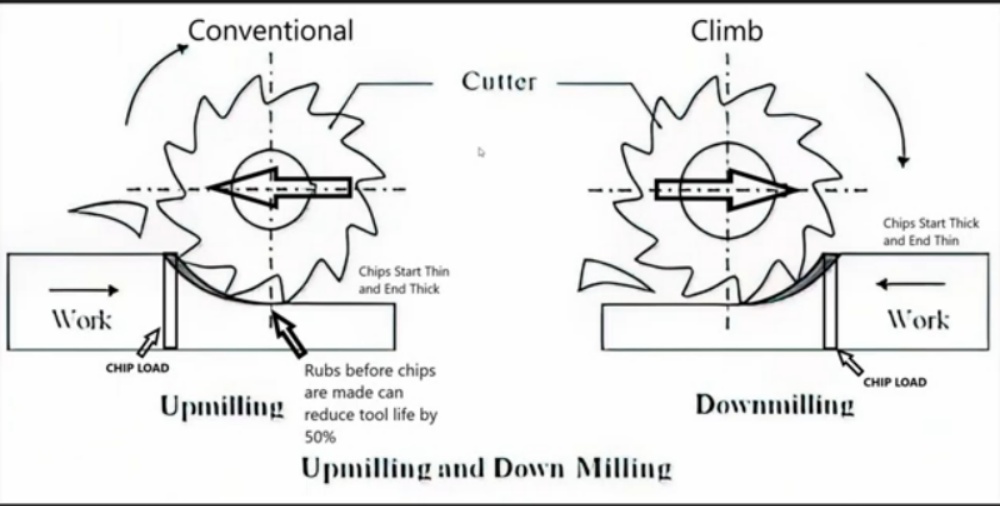

क्लाइंब मिलिंग, ज्याला डाउन मिलिंग म्हणून देखील ओळखले जाते , कटिंग प्रक्रियेचा संदर्भ देते जेथे कटिंग टूल फीड मोशनच्या त्याच दिशेने फिरते. हे कटरच्या दात वर वर्कपीस वरुन व्यस्त ठेवण्यास अनुमती देते, चिप्स पुन्हा तयार करण्याची शक्यता कमी करते. ही पद्धत क्लीनर कट तयार करते आणि नितळ पृष्ठभागाच्या समाप्तीची आवश्यकता असलेल्या भागांसाठी आदर्श आहे.

क्लाइंब मिलिंग कसे कार्य करते

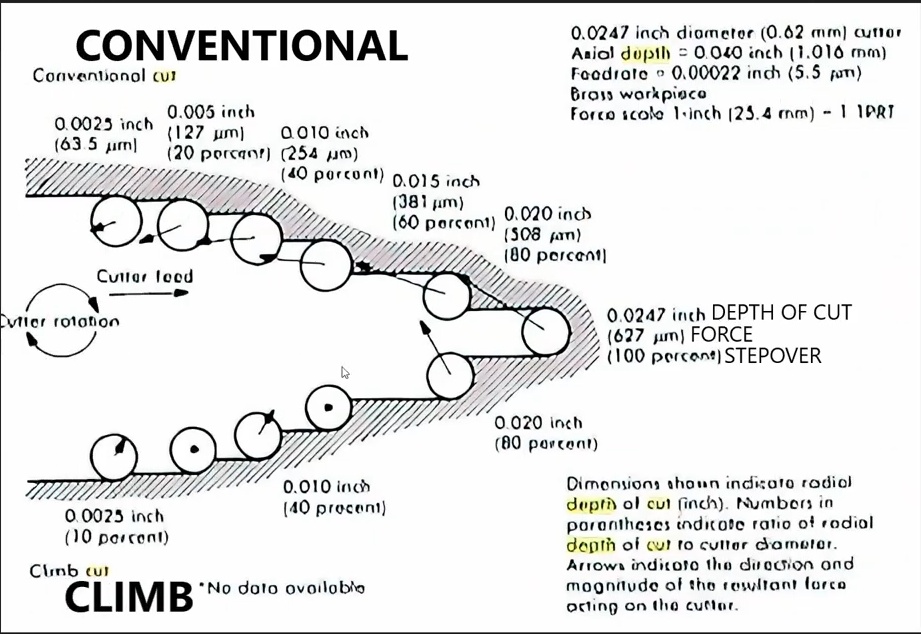

, क्लाइंब मिलिंगमध्ये चिप तयार करणे जाड होते आणि कटर सामग्रीमधून फिरत असताना पातळ होते. या चिप निर्मितीचा नमुना कटिंग फोर्स कमी करते, परिणामी उष्णता निर्मिती आणि चांगली कार्यक्षमता कमी होते. कटिंग मोशन टूलच्या मागे चिप्स निर्देशित करते, री-कटिंगची आवश्यकता दूर करते, जे साधन तीक्ष्णपणा जतन करते आणि पृष्ठभाग समाप्त वाढवते.

चिप तयार करणे : जाड सुरू होते आणि हळूहळू थांबा, साधनावरील ताण कमी करते.

टूल पथ आणि मोशन : कटर फीडच्या त्याच दिशेने फिरतो, वर्कपीस खाली ढकलतो, स्थिरता सुधारतो.

क्लाइंब मिलिंगची मुख्य वैशिष्ट्ये

क्लाइंब मिलिंग अचूक कामासाठी अनेक फायदे देते:

कमी टूल डिफ्लेक्शन : टूलला कट दरम्यान कमी वाकलेला अनुभव येतो, अचूकता सुधारते.

चांगले पृष्ठभाग समाप्त : नियंत्रित चिप तयार होण्यापासून कमी साधन गुण आणि नितळ पृष्ठभाग परिणाम.

लोअर कटिंग लोड : कटिंग टूलवर ठेवलेले भार कमी आहे, उष्णता आणि पोशाख कमी करते.

क्लाइंब मिलिंगचे फायदे

सुधारित पृष्ठभाग समाप्त : पारंपारिक मिलिंगच्या तुलनेत क्लिनर पृष्ठभागाच्या मागे सोडते.

कमी टूल पोशाख : साधन कमी घर्षण अनुभवते, त्याचे आयुष्य वाढवते आणि पोशाख कमी करते.

कमी उष्णता निर्मिती : कमी उष्णता निर्माण करते, कटिंग कार्यक्षमता सुधारते आणि ओव्हरहाटिंगचे साधन कमी करते.

सोपी वर्कहोल्डिंग : खाली उतरणारी शक्ती क्लॅम्पीसची आवश्यकता सुलभ करते, वर्कपीस सुरक्षित करण्यात मदत करते.

क्लाइंब मिलिंगचे तोटे

तथापि, क्लाइंब मिलिंगमध्ये देखील कमतरता आहेत, विशेषत: विशिष्ट सामग्री आणि मशीन सेटअपसाठी:

कठोर पृष्ठभागासाठी अनुचित : कठोर स्टील सारख्या सामग्रीसाठी आदर्श नाही, जे साधनाचे नुकसान करू शकते.

कंपन समस्या : फीड यंत्रणेत प्रतिक्रिया देण्याच्या वेळी कंपने होऊ शकतात.

मशीनची आवश्यकता : त्यासाठी टूल ब्रेक रोखण्यासाठी बॅकलॅश निर्मूलन किंवा भरपाईसह मशीन्स आवश्यक आहेत.

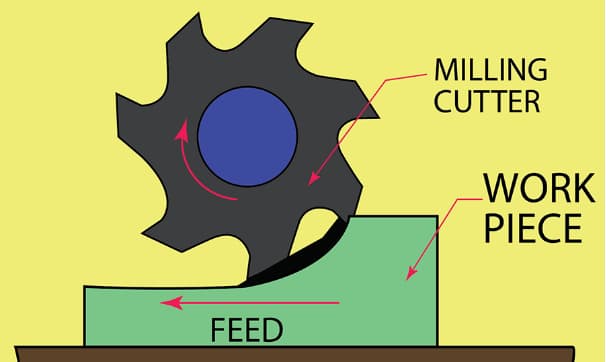

पारंपारिक मिलिंग म्हणजे काय?

पारंपारिक मिलिंगचे तपशीलवार स्पष्टीकरण (अप मिलिंग)

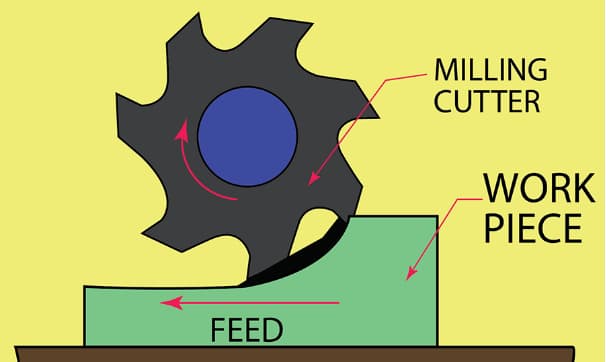

पारंपारिक मिलिंग, ज्यास अप मिलिंग म्हणून देखील संबोधले जाते, हे एक पारंपारिक मशीनिंग तंत्र आहे जेथे कटिंग टूल वर्कपीसच्या फीड दिशेच्या विरूद्ध फिरते. विशिष्ट अनुप्रयोगांमधील अद्वितीय वैशिष्ट्ये आणि फायद्यांमुळे ही पद्धत अनेक दशकांपासून मॅन्युफॅक्चरिंगमध्ये मोठ्या प्रमाणात वापरली जात आहे.

पारंपारिक मिलिंगची दिशा आणि कटिंग प्रक्रियेवर त्याचा परिणाम

पारंपारिक मिलिंगमध्ये:

वर्कपीस फीड दिशेने कटर फिरते

दात कापून वरच्या बाजूस तळाशी सामग्री व्यस्त ठेवते

चिपची जाडी शून्यापासून सुरू होते आणि कटच्या शेवटी जास्तीत जास्त वाढते

ही ऊर्ध्वगामी गती मशीनिंग प्रक्रियेवर भिन्न प्रभाव निर्माण करते, चिप तयार करणे, टूल पोशाख आणि पृष्ठभाग समाप्त प्रभावित करते.

पारंपारिक मिलिंगची वैशिष्ट्ये आणि गुणधर्म

चिप तयार करणे : पातळ-ते-जाड चिप नमुना

कटिंग फोर्सेस : वरच्या बाजूस वर्कपीस उचलण्याचा कल असतो

टूल प्रतिबद्धता : दात जसजशी वाढत जाईल तसतसे लोडमध्ये हळूहळू वाढ

उष्णता निर्मिती : कटिंग झोनमध्ये उष्णता एकाग्रता

पारंपारिक मिलिंगचे फायदे

वर्धित स्थिरता : हळूहळू साधन प्रतिबद्धता अधिक चांगले नियंत्रण प्रदान करते, विशेषत: कठोर सामग्रीसाठी

बॅकलॅश एलिमिनेशन : ऊर्ध्वगामी सैन्याने मशीन बॅकलॅशची नैसर्गिकरित्या भरपाई केली

हार्ड पृष्ठभाग सुसंगतता : मशीनिंग मटेरियलसाठी आदर्श कठोर पृष्ठभाग किंवा अपघर्षक पदार्थ

बडबड कपात : विशिष्ट सेटअपमध्ये कंपन कमी होण्याची शक्यता असते

पारंपारिक मिलिंगचे तोटे

कनिष्ठ पृष्ठभाग समाप्त : ऊर्ध्वगामी चिप रिकामे केल्याने री-कटिंग आणि पृष्ठभाग मिरिंग होऊ शकते

प्रवेगक टूल पोशाख : वाढीव घर्षण आणि उष्णता निर्मितीमुळे साधन आयुष्य कमी होते

थर्मल स्ट्रेस : उच्च कटिंगचे भार आणि उष्णता वर्कपीस विकृतीस कारणीभूत ठरू शकते

जटिल वर्कहोल्डिंग : उचलण्याच्या शक्तींचा प्रतिकार करण्यासाठी मजबूत क्लॅम्पिंग आवश्यक आहे

क्लाइंब मिलिंग वि पारंपारिक मिलिंग: मुख्य फरक

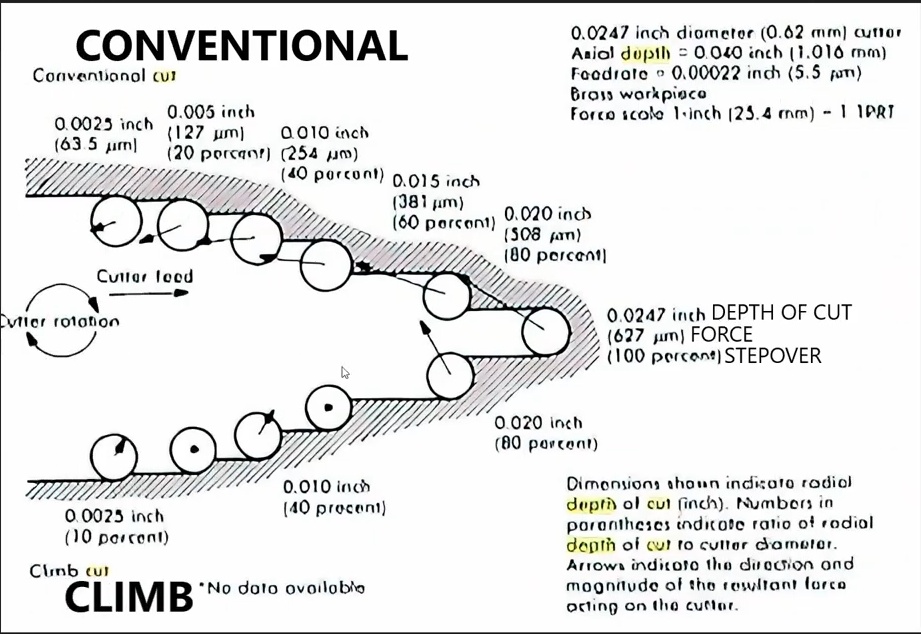

चिप तयार करणे आणि दिशा

| पैलू |

क्लाइंब मिलिंग |

पारंपारिक मिलिंग |

| चिप जाडी |

जाड ते पातळ |

पातळ ते जाड |

| उष्णता वितरण |

चिप्सवर कार्यक्षम उष्णता हस्तांतरण |

कटिंग झोनमध्ये उष्णता एकाग्रता |

| साधन ताण |

प्रारंभिक प्रभाव कमी |

लोड कटिंग मध्ये हळूहळू वाढ |

चिप निर्मितीचा नमुना उष्णता निर्मिती आणि साधन पोशाखांवर लक्षणीय प्रभाव पाडतो. क्लाइंब मिलिंगच्या जाड-ते-पातळ चिप्समुळे उष्णता नष्ट होण्यास सुलभ होते, साधन आणि वर्कपीसवरील थर्मल ताण कमी होते.

साधन विक्षेपण आणि अचूकता कटिंग

टूल डिफ्लेक्शन दिशानिर्देश मशीनिंग सुस्पष्टतेवर परिणाम करते. पारंपारिक मिलिंगमधील समांतर विक्षेपण बर्याचदा चांगले नियंत्रण प्रदान करते, विशेषत: कठोर साहित्य काम करताना किंवा रफिंग ऑपरेशन्समध्ये.

क्लाइंब मिलिंग सामान्यत: गुळगुळीत पृष्ठभाग समाप्त होते:

कार्यक्षम चिप रिकामे

चिप रीटिंगची शक्यता कमी झाली

वर्कपीस लिफ्टिंग कमी करणार्या डाउनवर्ड कटिंग फोर्स

पारंपारिक गिरणीमुळे ऊर्ध्वगामी चिप प्रवाह आणि चिप्सच्या संभाव्य रीटिंगमुळे उद्भवू शकते.

साधन जीवन आणि पोशाख

क्लाइंब मिलिंगद्वारे साधन जीवन वाढते:

कडा कापण्यावर कमी प्रारंभिक प्रभाव तणाव

घर्षण आणि उष्णता निर्मिती कमी

कार्यक्षम चिप रिकामे करणे, घर्षण कमी करणे

पारंपारिक गिरणीमुळे प्रवेगक साधन पोशाख होते:

लोड कटिंग मध्ये हळूहळू वाढ

वर्कपीस विरूद्ध टूल रब म्हणून उच्च घर्षण

कटिंग झोनमध्ये उष्णता एकाग्रता वाढली

योग्य वर्कपीस मटेरियल

| मटेरियल प्रकार |

प्राधान्यीकृत मिलिंग पद्धत |

| मऊ धातू (उदा. अॅल्युमिनियम) |

क्लाइंब मिलिंग |

| हार्ड अॅलोय (उदा. टायटॅनियम) |

पारंपारिक मिलिंग |

| प्लास्टिक आणि कंपोझिट |

क्लाइंब मिलिंग |

| काम-कठोर सामग्री |

क्लाइंब मिलिंग |

| अपघर्षक साहित्य |

पारंपारिक मिलिंग |

चढणे आणि पारंपारिक मिलिंग दरम्यान निवडताना विचारात घेण्यासारखे घटक

मशीन क्षमता

बॅकलॅश एलिमिनेशन : कंप आणि संभाव्य नुकसान टाळण्यासाठी क्लाइंब मिलिंगसाठी आवश्यक.

कठोरपणा : उच्च मशीन कडकपणा अधिक प्रभावी क्लाइंब मिलिंगला परवानगी देतो, विशेषत: हाय-स्पीड अनुप्रयोगांमध्ये.

नियंत्रण प्रणाली : प्रगत सीएनसी सिस्टम बॅकलॅशची भरपाई करू शकतात, सुरक्षित क्लाइंब मिलिंग ऑपरेशन्स सक्षम करतात.

वर्कपीस मटेरियल प्रॉपर्टीज

| मटेरियल वैशिष्ट्यपूर्ण |

पसंती मिलिंग पद्धत |

| मऊ आणि ड्युटाईल |

क्लाइंब मिलिंग |

| कठोर आणि ठिसूळ |

पारंपारिक मिलिंग |

| काम-कठोर |

क्लाइंब मिलिंग |

| अपघर्षक |

पारंपारिक मिलिंग |

मिलिंग तंत्र निवडताना चिप तयार करणे, उष्णता निर्मिती आणि टूल पोशाख यासारख्या सामग्री-विशिष्ट आव्हानांचा विचार करा.

कटिंग टूल भूमिती आणि कोटिंग

रॅक एंगल : सकारात्मक रॅक कोन क्लाइंब मिलिंगमध्ये बर्याचदा चांगले काम करतात, तर नकारात्मक रॅक कोन कठोर सामग्रीसाठी पारंपारिक मिलिंगला अनुकूल असतात.

बासरी डिझाइन : क्लाइंब मिलिंगसाठी डिझाइन केलेल्या साधनांमध्ये सामान्यत: अधिक कार्यक्षम चिप रिकामे चॅनेल असतात.

कोटिंग्ज : टियलिन किंवा टिकन कोटिंग्ज दोन्ही मिलिंग पद्धतींमध्ये साधन कार्यक्षमता वाढवू शकतात, पोशाख प्रतिकार आणि उष्णता अपव्यय सुधारतात.

इच्छित पृष्ठभाग समाप्त आणि मितीय अचूकता

क्लाइंब मिलिंग सामान्यत: तयार होते:

गुळगुळीत पृष्ठभाग समाप्त

नरम सामग्रीमध्ये अधिक मितीय अचूकता

बुर तयार होण्याचा धोका कमी झाला

पारंपारिक मिलिंगला प्राधान्य दिले जाऊ शकते:

रफिंग ऑपरेशन्स

मशीनिंग हार्ड मटेरियल जेथे पृष्ठभाग समाप्त कमी गंभीर आहे

कटिंगच्या खोलीवर कठोर नियंत्रण आवश्यक असलेले अनुप्रयोग

मशीनिंग पॅरामीटर्स

| पॅरामीटर |

क्लाइंब मिलिंग |

पारंपारिक मिलिंग |

| कटिंग वेग |

उच्च गती शक्य |

कमी वेग आवश्यक असू शकतो |

| फीड रेट |

उच्च फीड दर हाताळू शकता |

कमी फीड दर आवश्यक असू शकतात |

| कटची खोली |

उथळ कटांची शिफारस केली |

सखोल कट हाताळू शकता |

निवडलेल्या मिलिंग पद्धती, वर्कपीस मटेरियल आणि इच्छित परिणामावर आधारित हे पॅरामीटर्स ऑप्टिमाइझ करा. योग्य समायोजन इष्टतम चिप तयार करणे, साधन जीवन आणि पृष्ठभागाची गुणवत्ता सुनिश्चित करते.

क्लाइंब मिलिंग आणि पारंपारिक मिलिंगचे अनुप्रयोग

एरोस्पेस उद्योग

एरोस्पेस क्षेत्र गंभीर घटक तयार करण्यासाठी प्रगत मिलिंग तंत्रावर जोरदारपणे अवलंबून आहे:

विमान रचना

क्लाइंब मिलिंग: अॅल्युमिनियम मिश्र धातुच्या भागांसाठी आदर्श, गुळगुळीत पृष्ठभाग समाप्त आणि घट्ट सहिष्णुता सुनिश्चित करणे.

पारंपारिक मिलिंग: कठोर स्टील घटकांसाठी प्राधान्य, मशीनिंग दरम्यान स्थिरता प्रदान करते.

इंजिन घटक

टर्बाइन ब्लेड: टायटॅनियम मिश्र धातु तयार करताना क्लाइंब मिलिंग जटिल एअरफोइल आकार तयार करण्यास, टूल पोशाख कमी करण्यास उत्कृष्ट आहे.

दहन कक्ष: पारंपारिक मिलिंग गुंतागुंतीच्या अंतर्गत वैशिष्ट्यांसाठी आणि उष्णता-प्रतिरोधक सुपरलॉयसाठी चांगले नियंत्रण प्रदान करते.

लँडिंग गीअर भाग

स्ट्रट्स: क्लाइंब मिलिंग उत्कृष्ट पृष्ठभाग समाप्त वितरीत करते, थकवा प्रतिकार करण्यासाठी महत्त्वपूर्ण.

पिव्होट पिन: मशीनिंग कठोर स्टील्स जेव्हा मशीनिंग करते तेव्हा पारंपारिक मिलिंग मितीय अचूकता सुनिश्चित करते.

ऑटोमोटिव्ह उद्योग

ऑटोमोटिव्ह मॅन्युफॅक्चरिंगमध्ये मिलिंग तंत्र महत्त्वपूर्ण भूमिका बजावते:

| घटक |

क्लाइंब मिलिंग |

पारंपारिक मिलिंग |

| इंजिन ब्लॉक्स |

सिलेंडर बोरसाठी समाप्त पास |

कास्ट लोहाच्या ब्लॉक्सची उग्र मशीनिंग |

| प्रसारण प्रकरणे |

अंतिम पृष्ठभाग समाप्त |

प्रारंभिक सामग्री काढणे |

| सिलेंडर हेड्स |

झडप सीट मशीनिंग |

पोर्ट रफिंग ऑपरेशन्स |

वैद्यकीय डिव्हाइस उत्पादन

वैद्यकीय उपकरणे तयार करण्यासाठी सुस्पष्टता मिलिंग गंभीर:

ऑर्थोपेडिक रोपण

हिप रिप्लेसमेंट्स: क्लाइंब मिलिंग टायटॅनियम घटकांवर गुळगुळीत आर्टिक्युलेटिंग पृष्ठभाग सुनिश्चित करते.

गुडघा इम्प्लांट्स: कोबाल्ट-क्रोमियम मिश्र धातु मशीनिंग करताना पारंपारिक मिलिंग स्थिरता प्रदान करते.

सर्जिकल इन्स्ट्रुमेंट्स

दंत घटक

तांत्रिक प्रगती आणि त्यांचे चढणे आणि पारंपारिक मिलिंगवरील परिणाम

हाय-स्पीड मशीनिंग (एचएसएम)

एचएसएम दोन्ही चढाई आणि पारंपारिक मिलिंग तंत्रामध्ये क्रांती घडवून आणते:

उद्योगांमध्ये एचएसएम अनुप्रयोग

एरोस्पेस:

स्पिंडलसह टर्बाइन ब्लेड मॅन्युफॅक्चरिंग 40,000 आरपीएम पर्यंत

स्ट्रक्चरल घटक उत्पादन भाग संख्या 42% कमी करते

ऑटोमोटिव्ह:

वैद्यकीय:

प्रगत कटिंग टूल मटेरियल

आधुनिक साधन साहित्य मिलिंग कार्यक्षमतेवर लक्षणीय परिणाम करते:

| भौतिक |

कडकपणा (एचव्ही) |

सर्वोत्कृष्ट |

| कार्बाईड |

1,300 - 1,800 |

अष्टपैलू, उच्च-गती अनुप्रयोग |

| सिरेमिक |

2,100 - 2,400 |

उष्णता-प्रतिरोधक मिश्र धातु, कठोर स्टील्स |

| एचएसएस |

800 - 900 |

मऊ सामग्री, खर्च-प्रभावी पर्याय |

| डायमंड-लेपित |

> 10,000 |

अपघर्षक साहित्य, अल्ट्रा-परिशुद्धता कार्य |

मुख्य फायदे:

कार्बाईड इन्सर्ट्स: विस्तारित साधन जीवन, दोन्ही मिलिंग तंत्रात सुधारित उत्पादकता

सिरेमिक इन्सर्ट्स: एरोस्पेस अनुप्रयोगांमध्ये उच्च-तापमान मशीनिंगसाठी उत्कृष्ट

एचएसएस साधने: सामान्य-हेतू मिलिंग ऑपरेशन्ससाठी प्रभावी

डायमंड-लेपित साधने: नॉन-फेरस सामग्रीसाठी अतुलनीय पोशाख प्रतिकार

संगणक-अनुदानित मॅन्युफॅक्चरिंग (सीएएम) सॉफ्टवेअर

कॅम सॉफ्टवेअर प्रगत वैशिष्ट्यांद्वारे मिलिंगची रणनीती वर्धित करते:

अॅडॉप्टिव्ह क्लिअरिंग: उर्वरित सामग्रीवर आधारित साधन पथ अनुकूलित करते, दोन्ही मिलिंग पद्धतींचा फायदा.

हाय-स्पीड मशीनिंग (एचएसएम) अल्गोरिदम: चक्र वेळा कमी करते आणि क्लाइंब मिलिंगमध्ये पृष्ठभाग समाप्त सुधारते.

ट्रोकॉइडल मिलिंग: पारंपारिक मिलिंगमध्ये उष्णता निर्मिती कमी करण्यासाठी परिपत्रक साधन पथ वापरते.

आरईएसटी मशीनिंग: दोन्ही तंत्रांचे पूरक, मोठ्या साधनांद्वारे शिल्लक असलेली सामग्री कार्यक्षमतेने काढून टाकते.

लोकप्रिय कॅम सॉफ्टवेअर पॅकेजेस:

ऑटोडेस्क फ्यूजन 360

मास्टरकॅम

सॉलिडकॅम

एचएसएमवर्क्स

कॅमवर्क्स

हे सॉफ्टवेअर सोल्यूशन्स सर्वसमावेशक सिम्युलेशन क्षमता ऑफर करतात, ज्यामुळे मशीनला वास्तविक उत्पादनापूर्वी मिलिंगची रणनीती अनुकूलित करता येते. ते विविध उत्पादन परिस्थितींमध्ये इष्टतम परिणाम साध्य करण्यासाठी अखंडपणे चढणे आणि पारंपारिक मिलिंग तंत्र समाकलित करतात.

चढाई आणि पारंपारिक मिलिंगमधील आव्हाने आणि विचार

साधन विक्षेपण आणि बडबड

कारणे आणि प्रभाव

| इश्यूमुळे |

होतो |

परिणाम |

| साधन विक्षे |

भौतिक कडकपणा, कटिंग खोली, साधन भूमिती |

मितीय चुकीची, पृष्ठभागाची कमकुवत समाप्त |

| बडबड |

न जुळणारे साधन आणि मशीन फ्रिक्वेन्सी, अत्यधिक कटिंग फोर्स |

कंपन, पृष्ठभाग अपूर्णता, कमी साधन जीवन |

शमन करण्याची रणनीती

विक्षेपण कमी करण्यासाठी लहान, कठोर साधने वापरा

रेझोनंट फ्रिक्वेन्सी टाळण्यासाठी स्पिंडल गती अनुकूलित करा

सुधारित स्थिरतेसाठी प्रगत वर्कहोल्डिंग तंत्राची अंमलबजावणी करा

कटिंग फोर्स कमी करण्यासाठी उच्च-दाब शीतलक प्रणाली वापरा

चिप तयार करणे आणि निर्वासन

तुलनात्मक विश्लेषण

| पैलू |

क्लाइंब मिलिंग |

पारंपारिक मिलिंग |

| चिप तयार |

जाड ते पातळ नमुना |

पातळ ते जाड नमुना |

| निर्वासन दिशानिर्देश |

कटिंग झोनपासून दूर |

कटिंग झोनच्या दिशेने |

| उष्णता वितरण |

चिप्सवर कार्यक्षम उष्णता हस्तांतरण |

कटिंग क्षेत्रात उष्णता एकाग्रता |

ऑप्टिमायझेशन पद्धती

इष्टतम चिप तयार करण्यासाठी शिल्लक कटिंग पॅरामीटर्स (वेग, फीड, खोली)

सुधारित निर्वासनासाठी पॉलिश बासरी आणि उच्च हेलिक्स कोनासह साधने निवडा

कार्यक्षम चिप काढण्यासाठी एअर स्फोट किंवा उच्च-दाब शीतलक अंमलात आणा

चिप आसंजन टाळण्यासाठी आणि रिकामे सुधारण्यासाठी टूल कोटिंग्ज समायोजित करा

वर्कपीस सामग्री आणि भूमितीचा प्रभाव

मिलिंग तंत्र निवडीवर साहित्य प्रभाव

मऊ, ड्युटाईल मटेरियल (उदा. अॅल्युमिनियम): क्लाइंब मिलिंग अधिक चांगल्या पृष्ठभागासाठी पसंत करतात

कठोर, ठिसूळ सामग्री (उदा. कठोर स्टील): पारंपारिक मिलिंग अधिक स्थिरता देते

कार्य-कठोर सामग्री: क्लाइंब मिलिंगमुळे ताण कठोर होण्याचा धोका कमी होतो

अपघर्षक साहित्य: पारंपारिक मिलिंग चांगले साधन आणि नियंत्रण प्रदान करते

भूमिती विचार

बाह्य कट: गिर्यारोहक मिलिंग ऑपरेशन्समध्ये क्लाइंब मिलिंग उत्कृष्ट

अंतर्गत वैशिष्ट्ये: पारंपारिक मिलिंग स्लॉट आणि पॉकेट्ससाठी चांगले नियंत्रण प्रदान करते

पातळ-भिंतींचे घटक: क्लाइंबल मिलिंगमुळे विकृतीचा धोका कमी होतो

कॉम्प्लेक्स आकृतिबंध: इष्टतम परिणामांसाठी दोन्ही तंत्रांचे संयोजन आवश्यक असू शकते

क्लाइंब मिलिंग आणि पारंपारिक मिलिंगसाठी सर्वोत्तम सराव आणि टिपा

कटिंग पॅरामीटर्सची योग्य निवड

या गंभीर पॅरामीटर्सना बारीक ट्यून करून मिलिंग कामगिरीचे ऑप्टिमाइझ करा:

कटिंग वेग: मटेरियल प्रॉपर्टीज आणि टूल क्षमतांच्या आधारे समायोजित करा

फीड रेट: इष्टतम चिप तयार करण्यासाठी कटिंग गतीसह शिल्लक

कटची खोली: कटिंग फोर्स आणि उष्णता निर्मिती व्यवस्थापित करण्यासाठी नियंत्रण

| पॅरामीटर |

क्लाइंब मिलिंग |

पारंपारिक मिलिंग |

| कटिंग वेग |

उच्च गती शक्य |

मध्यम गती शिफारस केली |

| फीड रेट |

उच्च फीड्स हाताळू शकता |

स्थिरतेसाठी कमी फीड |

| कटची खोली |

उथळ कट प्राधान्य |

सखोल कट व्यवस्थापित करू शकता |

ऑप्टिमाइझ टूल भूमिती आणि कोटिंग

विशिष्ट अनुप्रयोगांसाठी योग्य साधन वैशिष्ट्ये निवडा:

रॅक एंगल: क्लाइंब मिलिंगसाठी सकारात्मक, कठोर सामग्रीमध्ये पारंपारिकसाठी नकारात्मक

हेलिक्स कोन: उच्च कोन क्लाइंब मिलिंगमध्ये चिप रिकामे सुधारित करते

बासरी डिझाइन: पारंपारिक मिलिंगमध्ये चांगल्या चिप प्रवाहासाठी खुले बासरी

कोटिंग्ज: उच्च-तापमान प्रतिरोधनासाठी टियलन, अपघर्षक सामग्रीसाठी टिकन

चिप तयार करणे आणि निर्वासन नियंत्रित करणे

या धोरणांद्वारे चिप व्यवस्थापन वाढवा:

कार्यक्षम चिप काढण्यासाठी उच्च-दाब कूलंट सिस्टमची अंमलबजावणी करा

पारंपारिक मिलिंगमध्ये चिप रीटिंग रोखण्यासाठी एअर स्फोटांचा वापर करा

चिप आसंजन कमी करण्यासाठी पॉलिश बासरीसह साधने निवडा

इष्टतम चिप जाडी मिळविण्यासाठी कटिंग पॅरामीटर्स समायोजित करा

कमीतकमी साधन विक्षेपण आणि बडबड

कंपन कमी करा आणि अचूकता राखून ठेवा:

डिफ्लेक्शन कमी करण्यासाठी कठोर टूलहोल्डिंग सिस्टम वापरा

रेझोनंट फ्रिक्वेन्सी टाळण्यासाठी स्पिंडल गती अनुकूलित करा

शक्य असेल तेव्हा लहान साधन ओव्हरहॅंग्स वापरा

आव्हानात्मक सामग्रीसाठी कंपन ओलसर साधने लागू करा

योग्य वर्कहोल्डिंग आणि मशीन कडकपणा सुनिश्चित करणे

स्थिरता आणि सुस्पष्टता जास्तीत जास्त करा:

मिलिंग तंत्रासाठी योग्य मजबूत फिक्स्चरिंग सिस्टमचा उपयोग करा

मोठ्या वर्कपीससाठी एकाधिक क्लॅम्पिंग पॉईंट्सची अंमलबजावणी करा

क्लाइंब मिलिंगमध्ये पातळ सामग्रीसाठी व्हॅक्यूम क्लॅम्पिंगचा विचार करा

इष्टतम कडकपणा सुनिश्चित करण्यासाठी मशीन साधने नियमितपणे देखरेख आणि कॅलिब्रेट करा

निष्कर्ष

सारांश, क्लाइंब मिलिंग आणि पारंपारिक मिलिंग भिन्न आहेत. चिप तयार करणे, साधन विक्षेपण आणि पृष्ठभाग समाप्तीमध्ये क्लाइंब मिलिंग नरम सामग्री आणि नितळ समाप्त करण्यासाठी आदर्श आहे, तर पारंपारिक मिलिंग कठोर सामग्री आणि चांगले नियंत्रण सूट देते.

वापरा . क्लाइंब मिलिंग अॅल्युमिनियम सारख्या मऊ सामग्रीसाठी निवडा . पारंपारिक मिलिंग स्टील किंवा कास्ट लोह सारख्या कठोर पृष्ठभाग मशीनिंग करताना मशीनचा प्रकार आणि बॅकलॅश भरपाईची आवश्यकता देखील निवडीवर परिणाम करते.

इष्टतम कार्यक्षमता आणि विस्तारित साधन जीवनासाठी, गिरणी पद्धतीशी सामग्री आणि मशीनिंग आवश्यकतांशी जुळवा. योग्य तंत्र निवड टूल पोशाख कमी करते आणि कार्यक्षमता सुधारते.