CNC Milling har revolutionerat modern tillverkning, men har du någonsin undrat vilken fräsmetod som är bättre? Klättra fräsning eller konventionell fräsning ? Båda teknikerna spelar avgörande roller för att producera högkvalitativa delar, men varje metod har unika fördelar och utmaningar.

I den här artikeln undersöker vi hur CNC -fräsning fungerar och varför förstå skillnaden mellan klättring och konventionell fräsning är avgörande för maskinister. Du lär dig hur du väljer rätt metod baserat på material, maskin och tillverkningsmål för att förbättra effektiviteten och produktkvaliteten.

Vad är klättring av fräsning?

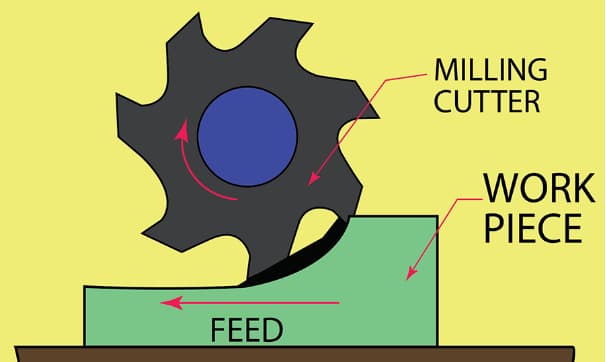

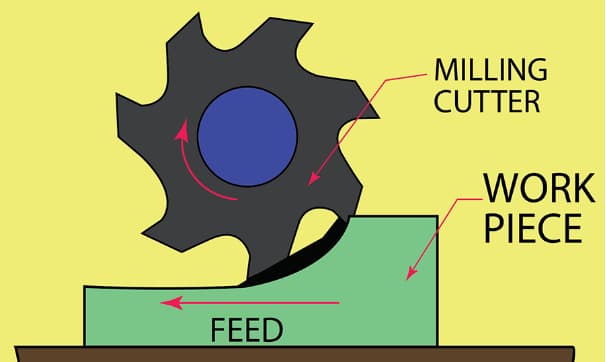

Klättra malning, även känd som nerfräsning , hänvisar till skärningsprocessen där skärverktyget roterar i samma riktning som foderrörelsen. Det gör att skärets tänder kan engagera arbetsstycket uppifrån, vilket minskar chansen att återlämna chips. Denna metod genererar renare snitt och är idealisk för delar som kräver en jämnare ytfinish.

Hur klättringsfräsning fungerar

I klättringsfräsning börjar chipbildning tjock och blir tunnare när skäraren rör sig genom materialet. Detta chipformationsmönster minskar skärkrafterna, vilket resulterar i lägre värmeproduktion och bättre effektivitet. Skärrörelsen riktar chips bakom verktyget, vilket eliminerar behovet av att skäras, vilket bevarar verktygsskärm och förbättrar ytfinishen.

Chipbildning : Börjar tjockt och tunnas gradvis ut, vilket minskar stressen på verktyget.

Verktygsväg och rörelse : skäraren roterar i samma riktning som fodret, skjuter arbetsstycket nedåt, förbättrar stabiliteten.

Viktiga egenskaper hos klättringsfräsning

Climb Milling erbjuder flera fördelar för precisionsarbete:

Reducerad verktygsavböjning : Verktyget upplever mindre böjning under snittet och förbättrar noggrannheten.

Bättre ytfinish : Färre verktygsmärken och jämnare ytor är resultatet av kontrollerad chipbildning.

Lägre skärbelastning : Lasten som placeras på skärverktyget är lägre, vilket minskar värmen och slitage.

Fördelar med klättring

Förbättrad ytfinish : lämnar efter sig en renare yta jämfört med konventionell fräsning.

Reducerat verktygsslitage : Verktyget upplever mindre friktion, förlänger dess livslängd och minskar slitage.

Lägre värmeproduktion : Genererar mindre värme, förbättrar skäreffektiviteten och reducerar överhettning av verktyg.

Enklare arbetsinnehav : Den nedåtgående kraften hjälper till att säkra arbetsstycket och förenkla klämkraven.

Nackdelar med klättringsfräsning

Emellertid har klättringfräsning också nackdelar, särskilt för vissa material och maskininställningar:

Otillstånd för hårda ytor : Inte idealiskt för material som härdat stål, vilket kan skada verktyget.

Vibrationsproblem : Återfall i matningsmekanismen kan orsaka vibrationer under skärning.

Maskinkrav : Det kräver maskiner med eliminering eller kompensation av motreaktion för att förhindra verktygsbrott.

Vad är konventionell fräsning?

Detaljerad förklaring av konventionell fräsning (uppfräsning)

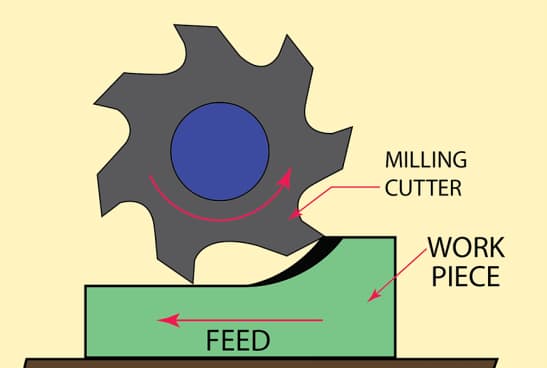

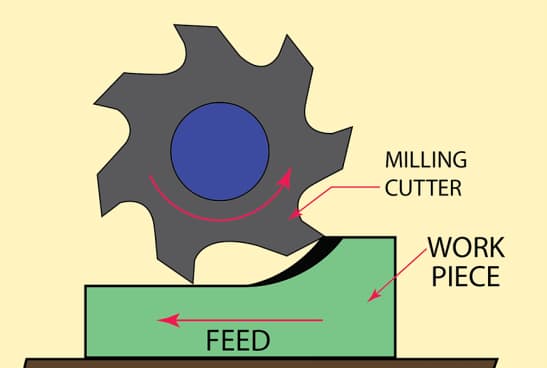

Konventionell fräsning, även kallad uppfräsning, är en traditionell bearbetningsteknik där skärverktyget roterar mot matningsriktningen för arbetsstycket. Denna metod har använts allmänt vid tillverkning i årtionden på grund av dess unika egenskaper och fördelar i specifika applikationer.

Konventionell fräsningsriktning och dess effekt på skärningsprocessen

I konventionell fräsning:

Skäret roterar mittemot arbetsstyckets matningsriktning

Klippa tänderna engagerar materialet från botten och rör sig uppåt

Chiptjocklek börjar på noll och ökar till maximalt i slutet av snittet

Denna uppåtgående rörelse skapar distinkta effekter på bearbetningsprocessen och påverkar chipbildning, verktygsslitage och ytfinish.

Egenskaper och egenskaper hos konventionell fräsning

Chipbildning : tunn-till-tjock chipmönster

Skärkrafter : Uppåtgående krafter tenderar att lyfta arbetsstycket

Verktygsengagemang : Gradvis ökning av skärbelastningen när tanden fortskrider

Värmeproduktion : Högre värmekoncentration i skärningszonen

Fördelar med konventionell fräsning

Förbättrad stabilitet : Gradvis verktygsengagemang ger bättre kontroll, särskilt för hårdare material

Bakställs eliminering : uppåt krafter kompenserar naturligt för maskinens motreaktion

Hård ytkompatibilitet : Idealisk för bearbetningsmaterial Hårda ytor eller slipande ämnen

Chatter Reduction : Mindre benägna att vibrationer i vissa inställningar

Nackdelar med konventionell fräsning

Underlägsen ytfinish : Uppåtgående chiputveckling kan leda till återkoppling och ytmassa

Accelererat verktygsslitage : Ökad friktion och värmeproduktion minskar verktygsliven

Termisk stress : Högre skärbelastningar och värme kan orsaka snedvridning av arbetsstycket

Komplex arbetsinnehav : Starkare klämma krävs för att motverka lyftkrafter

Klättra fräsning kontra konventionell fräsning: nyckelskillnader

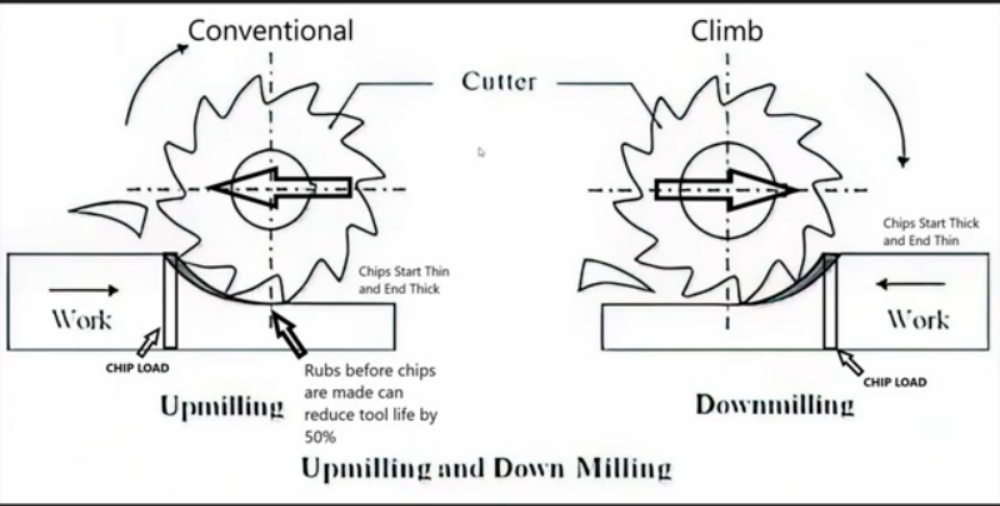

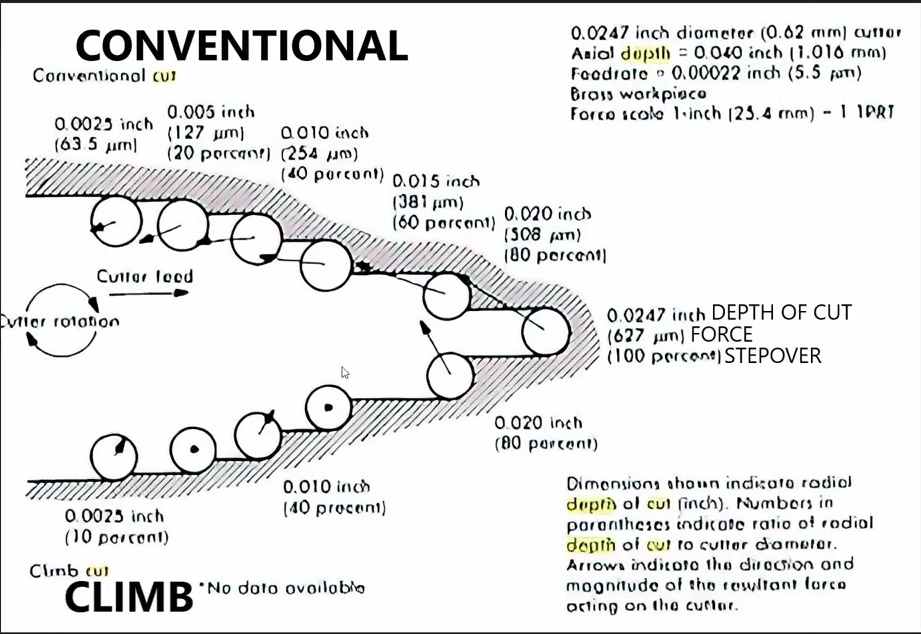

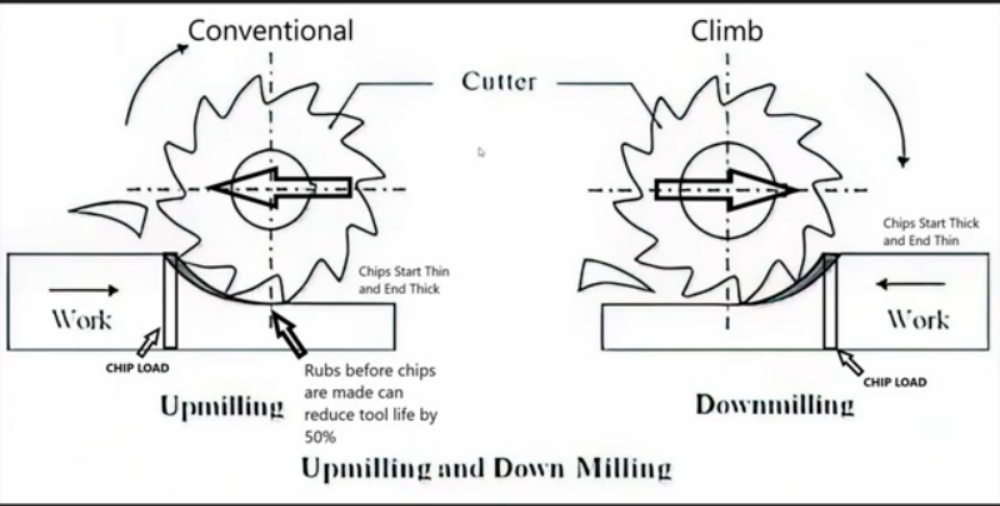

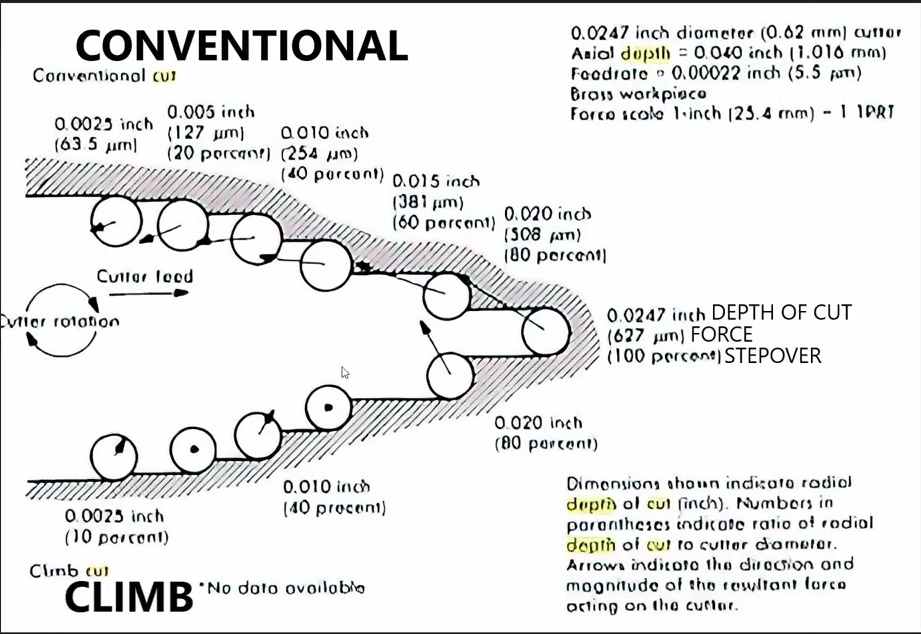

Chipbildning och riktning

| aspekt | klättra malning | konventionell fräsning |

| Spåntjocklek | Tjock till tunn | Tunn till tjock |

| Värmefördelning | Effektiv värmeöverföring till chips | Värmekoncentration vid skärningszon |

| Verktygsspänning | Lägre initial påverkan | Gradvis ökning av skärbelastningen |

Chipformationsmönstret påverkar avsevärt värmeproduktion och verktygsslitage. Klättra Millings tjocka-till-tunna chips underlättar bättre värmeavledning, vilket minskar termisk stress på verktyget och arbetsstycket.

Verktygsavböjning och skärningsnoggrannhet

Verktygsavböjningsriktning påverkar bearbetning Precision. Parallell avböjning i konventionell fräsning ger ofta bättre kontroll, särskilt när man arbetar hårt material eller i grovhet.

Klättringfräsning producerar vanligtvis jämnare ytbehandlingar på grund av:

Effektivt chiputveckling

Minskad sannolikhet för chip recutting

Nedåtgående styrkor som minimerar arbetsstyckets lyft

Konventionell fräsning kan resultera i grovare ytor orsakade av uppåt chipflöde och potentiell återutveckling av chips.

Verktygsliv och slitage

Klättra fräsning förlänger verktygslivslängden genom:

Lägre initial påverkan på skärkanter

Minskad friktion och värmeproduktion

Effektivt chip -evakuering, minimering av nötning

Konventionell fräsning tenderar att orsaka accelererat verktygsslitning på grund av:

Gradvis ökning av skärbelastningen

Högre friktion när verktyget gnuggar mot arbetsstycket

Ökad värmekoncentration i skärningszonen

Lämplig arbetsstycke Material

| Materialtyp | Föredragen malningsmetod |

| Mjuka metaller (t.ex. aluminium) | Klättringfräsning |

| Hårda legeringar (t.ex. titan) | Konventionell fräsning |

| Plast och kompositer | Klättringfräsning |

| Arbetshärdningsmaterial | Klättringfräsning |

| Slipmaterial | Konventionell fräsning |

Faktorer att tänka på när du väljer mellan klättring och konventionell fräsning

Maskinfunktioner

Återfalls eliminering : Viktigt för klättring av fräsning för att förhindra vibrationer och potentiella skador.

Styvhet : Högre maskinstyvhet möjliggör mer effektiv klättring, särskilt i höghastighetsapplikationer.

Kontrollsystem : Avancerade CNC -system kan kompensera för motreaktion, vilket möjliggör säkrare klättringsverk.

Arbetsstycke Materialegenskaper

| Material Karakteristik | Föredragen malningsmetod |

| Mjuk och duktil | Klättringfräsning |

| Hårt och sprött | Konventionell fräsning |

| Arbetsverkande | Klättringfräsning |

| Slipande | Konventionell fräsning |

Tänk på materialspecifika utmaningar som chipbildning, värmeproduktion och verktygsslitage när du väljer malningstekniken.

Skärverktygsgeometri och beläggning

Rake Vinkel : Positiva rakvinklar presterar ofta bättre i klättring, medan negativa rakvinklar passar konventionell fräsning för hårdare material.

Flutesdesign : Verktyg som är designade för klättringsfräsning har vanligtvis effektivare chip -evakueringskanaler.

Beläggningar : TIALN- eller TICN -beläggningar kan förbättra verktygets prestanda i båda fräsmetoderna, förbättra slitmotstånd och värmeavledning.

Önskad ytfinish och dimensionell noggrannhet

Klättringfräsning producerar generellt:

Smidigare ytbehandlingar

Bättre dimensionell noggrannhet i mjukare material

Minskad risk för burrbildning

Konventionell fräsning kan föredras för:

Grovoperationer

Bearbetar hårda material där ytfinish är mindre kritisk

Applikationer som kräver strikt kontroll över skärande djup

Bearbetningsparametrar

| parameter | klättra malning | konventionell fräsning |

| Skärhastighet | Högre hastigheter möjliga | Lägre hastigheter kan vara nödvändiga |

| Matningshastighet | Kan hantera högre foderhastigheter | Kan kräva reducerade foderhastigheter |

| Klippdjup | Gruntare nedskärningar rekommenderas | Kan hantera djupare snitt |

Optimera dessa parametrar baserat på den valda malningsmetoden, arbetsstyckets material och önskat resultat. Korrekt justering säkerställer optimal chipbildning, verktygslängd och ytkvalitet.

Tillämpningar av klättringsfräsning och konventionell fräsning

Flygindustri

Aerospace -sektorn förlitar sig starkt på avancerade fräsningstekniker för att tillverka kritiska komponenter:

Flygstrukturer

Klättra malning: Idealisk för aluminiumlegeringsdelar, säkerställer släta ytbehandlingar och snäva toleranser.

Konventionell fräsning: Föredragen för härdade stålkomponenter, vilket ger stabilitet under bearbetning.

Motorkomponenter

Turbinblad: Klättringfräsning utmärker sig vid att producera komplexa flygplattor, minimera verktygsslitage när man arbetar titanlegeringar.

Förbränningskamrar: Konventionell fräsning erbjuder bättre kontroll för intrikata interna funktioner och värmebeständiga superlegeringar.

Landningsdelar

Stags: Klättringfräsning ger överlägsen ytfinish, avgörande för trötthetsresistens.

PIVOT -stift: Konventionell fräsning säkerställer dimensionell noggrannhet vid bearbetning av härdade stål.

Bilindustri

Fräsningstekniker spelar en viktig roll i biltillverkning:

| Komponentklättring | fräsning | Konventionell |

| Motorblock | Finish Passes för cylinderborrningar | Grov bearbetning av gjutjärnblock |

| Överföringssak | Slutlig ytbehandling | Inledande materialborttagning |

| Cylinderhuvuden | Bearbetning av ventilsätet | Hamnkroppsoperationer |

Tillverkning

Precisionsfräsning som är kritisk för att producera medicintekniska produkter:

Ortopediska implantat

Kirurgiska instrument

Tandkomponenter

Implantatanläggningar: Klättringfräsning uppnår högkvalitativa ytbehandlingar på titan för bättre osseointegration.

Kronor och broar: Konventionell fräsning möjliggör exakt formning av keramiska material.

Tekniska framsteg och deras inverkan på klättring och konventionell fräsning

Höghastighetsbearbetning (HSM)

HSM revolutionerar både klättring och konventionella fräsningstekniker:

HSM -applikationer över hela branscher

Aerospace:

Bil:

Medicinsk:

Avancerat skärverktygsmaterial

Moderna verktygsmaterial påverkar malningsprestanda betydligt:

| Materialhårdhet | (HV) | bäst för |

| Karbid | 1 300 - 1 800 | Mångsidiga, höghastighetsapplikationer |

| Keramisk | 2 100 - 2 400 | Värmebeständiga legeringar, härdade stål |

| Hss | 800 - 900 | Mjukare material, kostnadseffektivt alternativ |

| Diamantbelagd | > 10 000 | Slipmaterial, ultra-precisionsarbete |

Viktiga fördelar:

Karbidinsatser: Utökat verktygslivslängd, förbättrad produktivitet i båda fräsningsteknikerna

Keramiska insatser: Utmärkt för högtemperaturbearbetning i flyg- och rymdapplikationer

HSS-verktyg: Kostnadseffektivt för allmänt malningsverksamhet

Diamantbelagda verktyg: Enastående slitmotstånd för icke-järnmaterial

Datorstödd tillverkning (CAM) programvara

CAM -programvara förbättrar malningsstrategier genom avancerade funktioner:

Adaptiv clearing: Optimerar verktygsvägar baserat på återstående material och gynnar båda fräsmetoderna.

Höghastighetsbehandling (HSM) -algoritmer: minskar cykeltiderna och förbättrar ytbehandlingarna i klättring.

Trochoidal malning: använder cirkulära verktygsvägar för att minimera värmeproduktionen vid konventionell malning.

REST -bearbetning: Avlägsnar effektivt material som lämnas av större verktyg, kompletterar båda teknikerna.

Populära CAM -programvarupaket:

Autodesk Fusion 360

Mastercam

Stek

HSMWorks

Camworks

Dessa mjukvarulösningar erbjuder omfattande simuleringsfunktioner, vilket gör att maskinister kan optimera malningsstrategier innan den faktiska produktionen. De integrerar sömlöst stigning och konventionella fräsningstekniker för att uppnå optimala resultat över olika tillverkningsscenarier.

Utmaningar och överväganden i klättring och konventionell fräsning

Verktygsavböjning och prat

Orsaker och effekter

| problem | orsakar | effekter |

| Verktygsavböjning | Materialhårdhet, skärande djup, verktygsgeometri | Dimensionella felaktigheter, dålig ytfinish |

| Prat | Ojämförliga verktyg och maskinfrekvenser, överdrivna skärkrafter | Vibrationer, yt brister, reducerat verktygsliv |

Begränsningsstrategier

Använd kortare, styva verktyg för att minimera avböjningen

Optimera spindelhastigheterna för att undvika resonansfrekvenser

Implementera avancerade arbetshållningstekniker för förbättrad stabilitet

Anställa högtryckskylvätskesystem för att minska skärkrafterna

Chipbildning och evakuering

Jämförande analysaspekt

| Klättra | malning | konventionell fräsning |

| Chipbildning | Tätt-till-tunn mönster | Tunt till tjockt mönster |

| Evakueringsriktning | Bort från skärningszonen | Mot skärningszon |

| Värmefördelning | Effektiv värmeöverföring till chips | Värmekoncentration vid skärarea |

Optimeringsmetoder

Balansskärningsparametrar (hastighet, matning, djup) för optimal chipbildning

Välj verktyg med polerade flöjter och högre spiralvinklar för förbättrad evakuering

Implementera luftspridningar eller högtryckskylvätska för effektivt chipavlägsnande

Justera verktygsbeläggningar för att förhindra chip vidhäftning och förbättra evakueringen

Påverkan av arbetsstycksmaterial och geometri

Val av materiell påverkan på malningsteknik urval

Mjuka, duktila material (t.ex.

Hårt, spröda material (t.ex. härdat stål): Konventionell fräsning erbjuder mer stabilitet

Arbetshärdande material: Klättra fräsning minskar risken för stamhärdning

Slipmaterial: Konventionell fräsning ger bättre verktygsliv och kontroll

Geometri överväganden

Externa snitt: Klättringfräsning utmärker sig i perifera fräsningsoperationer

Interna funktioner: Konventionell fräsning erbjuder bättre kontroll för slots och fickor

Tunnväggiga komponenter: Klättra fräsning minskar risken för deformation

Komplexa konturer: Kombination av båda teknikerna kan vara nödvändig för optimala resultat

Bästa metoder och tips för klättring och konventionell fräsning

Korrekt urval av skärparametrar

Optimera malningsprestanda genom att finjustera dessa kritiska parametrar:

Skärhastighet: Justera baserat på materialegenskaper och verktygsfunktioner

Matningshastighet: Balans med skärhastighet för optimal chipbildning

Skärdjup: Kontroll för att hantera skärkrafter och värmeproduktion

| Parameterklättring | fräsning | Konventionell |

| Skärhastighet | Högre hastigheter möjliga | Måttliga hastigheter rekommenderas |

| Matningshastighet | Kan hantera högre flöden | Lägre foder för stabilitet |

| Klippdjup | Grundare nedskärningar föredragna | Kan hantera djupare nedskärningar |

Optimering av verktygsgeometri och beläggning

Välj lämpliga verktygsegenskaper för specifika applikationer:

Rake Angle: Positiv för klättring, negativt för konventionellt i hårdare material

Helixvinkel: Högre vinklar förbättrar chiputvecklingen vid klättringsfräsning

Flöjtdesign: Öppna flöjter för bättre chipflöde i konventionell fräsning

Beläggningar: Tialn för hög temperaturresistens, ticn för slipmaterial

Kontrollerande chipbildning och evakuering

Förbättra chiphantering genom dessa strategier:

Implementera högtryckskylvätskesystem för effektivt chipavlägsnande

Använd luftspridningar för att förhindra att chipet återvisar i konventionell fräsning

Välj verktyg med polerade flöjter för att minska chip vidhäftningen

Justera skärparametrar för att uppnå optimal chiptjocklek

Minimera verktygsavböjning och chatter

Minska vibrationer och upprätthålla noggrannhet:

Använd styva verktygsinnehavssystem för att minimera avböjningen

Optimera spindelhastigheterna för att undvika resonansfrekvenser

Använd kortare verktygsöverhäng när det är möjligt

Implementera vibrationsdämpningsverktyg för utmanande material

Säkerställa korrekt arbetsinnehav och maskinstyvhet

Maximera stabilitet och precision:

Använd robusta fixtursystem som är lämpliga för fräsningstekniken

Implementera flera klämpunkter för stora arbetsstycken

Överväg vakuumklämma för tunna material i klättringsfräsning

Regelbundet underhålla och kalibrera maskinverktyg för att säkerställa optimal styvhet

Slutsats

Sammanfattningsvis skiljer sig klättring och konventionell fräsning i chipbildning, avböjning av verktyg och ytfinish. Klättringfräsning är idealisk för mjukare material och smidigare ytbehandlingar, medan konventionell fräsning passar hårdare material och bättre kontroll.

Använd klättringfräsning för mjukare material som aluminium. Välj konventionell fräsning när bearbetar hårdare ytor som stål eller gjutjärn. Maskintyp och behovet av ersättningskompensation påverkar också valet.

För optimal effektivitet och utökad verktygslivslängd, matcha malningsmetoden till material- och bearbetningskraven. Korrekt teknikval minskar verktygsslitage och förbättrar prestandan.