یکی از راه های تولید اجزای با دوام و قابل اعتماد درجه پزشکی که مطابق با استانداردهای FDA است ، از طریق قالب تزریق پزشکی است. این فرآیند اکنون به دلیل بیشماری از مزایایی که ارائه می دهد ، روش انتخابی برای تولید پیشرفته ترین دستگاه های پزشکی است.

امروز ، ما توضیح می دهیم که فرآیند قالب گیری تزریق پزشکی و نقش آن در صنعت پزشکی چیست.

قالب تزریق پزشکی چیست؟

قالب تزریق پزشکی یک روش ارزان تر و کارآمدتر در ساخت قطعات پزشکی و دارویی از جمله دستگاه های پزشکی ، ابزار آزمایشگاهی ، تجهیزات و ابزارهای آزمایش است. قطعات پزشکی تولید شده توسط این روش به سطح بالایی از دقت ، کیفیت و دقت می رسند.

I. مزایای قالب تزریق قطعات پزشکی

در فرآیند قالب گیری تزریق پزشکی فراتر از روشهای مشابه تولید در صنعت است. این روند با عملکرد صاف و یکپارچه خود ، مزایای بسیاری را ارائه می دهد ، از جمله اما محدود به آن نیست

01. گزینه های مختلف مواد

فرآیند قالب گیری تزریق وسیع ترین گزینه برای انتخاب مواد را ارائه می دهد. اگرچه قالب تزریق پزشکی دامنه مواد قالب گیری تزریق را باریک می کند ، اما هنوز هم بسیاری از مواد مناسب برای تولید قطعات درجه پزشکی وجود دارد.

02.

نحوه تنظیم فرآیند تزریق پلاستیک پزشکی به کاهش هزینه های قالب سازی تزریق غیر ضروری کمک می کند - تحویل تولید انبوه و تولید حجم بالا به حداکثر رساندن روند کمک می کند. در نتیجه ، هر زمان که مقادیر زیادی قطعات تزریق پزشکی تولید شود ، فرآیند قالب گیری تزریق می تواند هزینه را در هر قسمت کاهش دهد.

03. دوام

یکی از حقایق شناخته شده در مورد پلاستیک مورد استفاده برای قالب گیری تزریق این است که قوی و بادوام است. این مواد استحکام و مقاومت سرسختی را در برابر محیط ها و استفاده های جانبی ارائه می دهند. در نتیجه ، محصولات حاصل از این فرآیند می توانند به راحتی در برابر گرما ، نیروی صاف و لرزش مقاومت کنند و بدون هیچ گونه ترک و شکستگی. علاوه بر این ، هنگامی که آنها در یک اتوکلاو استریل می شوند ، در برابر درجه حرارت بالا تسلیم نمی شوند.

04 دقت برتر

دقت برتر مهمترین عامل در فرآیند قالب گیری تزریق برای صنعت دستگاه پزشکی است. هر اینچ ، میلی متر یا سانتی متر می تواند به دلیل محدوده تحمل محکم ، کل توسعه قالب را تحت تأثیر قرار دهد. علاوه بر این ، برای دستیابی به این سطح بالای دقت باید از تجهیزات قالب گیری تزریق ماهر استفاده شود.

05. مقاومت در برابر آلاینده ها

مواد مورد استفاده در این فرآیند تولید به راحتی در برابر تهاجم آلاینده ها مقاوم هستند. علاوه بر این ، آنها برای استریل به عقیم سازی زیادی احتیاج ندارند. با توجه به این عامل ، این ماده به راحتی الزامات استانداردهای FDA و سایر مقررات را برآورده می کند.

ii. استفاده از قالب تزریق پلاستیکی در صنعت تجهیزات پزشکی

استفاده از قالب تزریق قالب پلاستیکی در صنعت تجهیزات پزشکی متنوع است. تأمین کنندگان پزشکی از این فرآیند استفاده می کنند زیرا محصولات می توانند به راحتی استانداردهای کیفیت و ایمنی مورد نیاز را رعایت کنند. علاوه بر این ، قالب تزریق دستگاه پزشکی در مناطق زیر مفید است.

- تجهیزات اشعه ایکس دندانپزشکی

- ارتوپدی

- اجزای و دستگاه های تحویل دارو

- تجهیزات آزمایشگاهی ، مانند لوله های آزمایش ، لیوان و سایر ظروف

- ابزارهای جراحی و تجهیزات آماده سازی برای ابزارهای جراحی

- محفظه ها ، محفظه ها و محوطه های تجهیزات پزشکی و آزمایشگاهی

iii مواد مورد استفاده برای اجزای تزریق پزشکی

فرآیند قالب گیری تزریق پزشکی از گزینه های متنوعی برای تولید اجزای پزشکی و دارویی استفاده می کند. انواع مختلفی از مواد قالب گیری تزریق پلاستیکی برای کارآمد بودن این فرآیند استفاده می شود. برخی از آنها عبارتند از:

پلی پروپیلن (PP)

پلی اتیلن (PE)

پلی استایرن (PS)

پلی آترترکتون (PEEK)

سیلیکون آلی

IV ملاحظات هنگام انتخاب مواد قالب گیری پلاستیکی پزشکی

فرآیند قالب گیری تزریق برای وسایل پزشکی بسیار مهم است و احتمال عدم موفقیت را دارد. بنابراین ، باید تعدادی از عوامل قبل و در طول طراحی ، برنامه ریزی و عملکرد فرآیند در نظر گرفته شود. آنها شامل می شوند

01. الزامات FDA

برای تولید مؤلفه های پزشکی ، الزامات FDA استاندارد هدف در کلیه فرایندها است. مقررات استریل و پاکیزگی بسیار سختگیرانه است و باید کاملاً رعایت شود. در تمام مراحل تولید ، اطمینان حاصل کنید که کلیه ورودی ها از استانداردهای لازم برخوردار یا فراتر می روند. برای صدور گواهینامه درجه پزشکی ، کارخانه باید استانداردها را در فرآیند مؤلفه و تولید تصویب کند.

02. در برابر فرآیندهای عقیم سازی مقاومت کنید

حداقل نیازهای محصولات پزشکی اما مهم است. تمام تجهیزات محوطه یا تسهیلات یا اجزای دستگاهی که با بدن انسان در تماس هستند باید در برابر آلودگی مقاوم باشند. آنها همچنین باید بدون آسیب رساندن به یک روند عقیم سازی عمل کنند.

03. محیط عملیاتی

توانایی مقاومت در برابر شرایط نامطلوب یک نکته مهم برای مواد قالب بندی پلاستیکی است. آنها باید در هنگام قرار گرفتن در معرض گرما ، خوردگی ، مایعات ، لرزش و سایر حرکت انسان قابل اعتماد و بادوام باشند. بیشتر پلاستیک های مورد استفاده در این فرآیند در این نیاز بالاترین رتبه را دارند.

04. دوام و قدرت

برای جلوگیری از یا به حداقل رساندن بیوازاردها در حوزه پزشکی ، هیچ پلاستیک شکننده ای در تجهیزات تولید وجود ندارد. بنابراین ، هر ماده منتخب باید قبل از استفاده از شاخص دوام رضایت بخش برخوردار باشد. مهمتر از همه ، آنها باید بتوانند سطح بالایی از استحکام کششی را نشان دهند.

05. استفاده عمومی

همیشه مناطقی را که از آن استفاده می شود قبل از انتخاب در نظر بگیرید. به عنوان مثال ، مواد یکبار مصرف مانند سرنگ ، سوزن ، لوله و اتصالات باید شفاف ، انعطاف پذیر و آسان برای استریل باشند. به طور مشابه ، اجزای تزریق جراحی باید سبک و ارگونومیک باشند.

V. انواع متداول فن آوری های قالب گیری تزریق که برای تولید وسایل پزشکی استفاده می شوند

تولید کنندگان ارائه دهنده خدمات قالب گیری تزریق از فناوری های مختلف قالب بندی پلاستیکی برای تولید قطعات درجه پزشکی استفاده می کنند. اما در اینجا ، ما چهار نوع معمول را بررسی خواهیم کرد ، که شامل

- قالب گیری دیواره نازک

- قالب تزریق با کمک گاز

- قالب تزریق فلزی

- قالب تزریق سیلیکون مایع

01. قالب گیری دیواره نازک

قالب گیری دیواره نازک یکی از رایج ترین فرآیندهای قالب تزریق پلاستیک برای صنعت دستگاه پزشکی است. از آن برای تولید ابزار یا اثرات استفاده می شود که شامل عملکرد و راحتی بیمار است. دیوارهای قسمتهای تزریقی دستگاههای پزشکی در مقایسه با قسمتهای کامل بسیار نازک تر است. دیوارها به طور معمول از 1 میلی متر نازک تر هستند.

دستگاه های تولید شده به این روش تقاضای زیادی را بر روی مواد خود قرار می دهند. اگرچه دیوارها نازک هستند ، دستگاه یا ابزار یکپارچگی و دوام خود را تا حدی حفظ می کند. به دلیل این نیازها ، مواد پایه اغلب پلاستیکی است (به ویژه LCP یا پلی پروپیلن یا حتی نایلون).

مواد مورد استفاده در تولید تا حد زیادی به شیء تولید شده بستگی دارد. این قالبها (نمونه های اولیه) برای اطمینان از در دسترس بودن آنها ، آزمایش گسترده ای انجام می دهند.

دستگاه های تولید شده با استفاده از این نوع قالب تزریق شامل دستگاه های پوشیدنی ، ابزارهای جراحی و ابزارهای فرسایش کاتتر هستند.

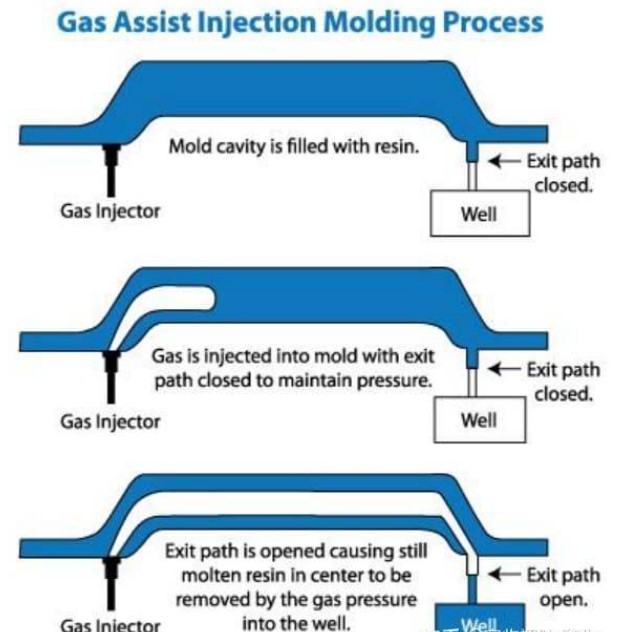

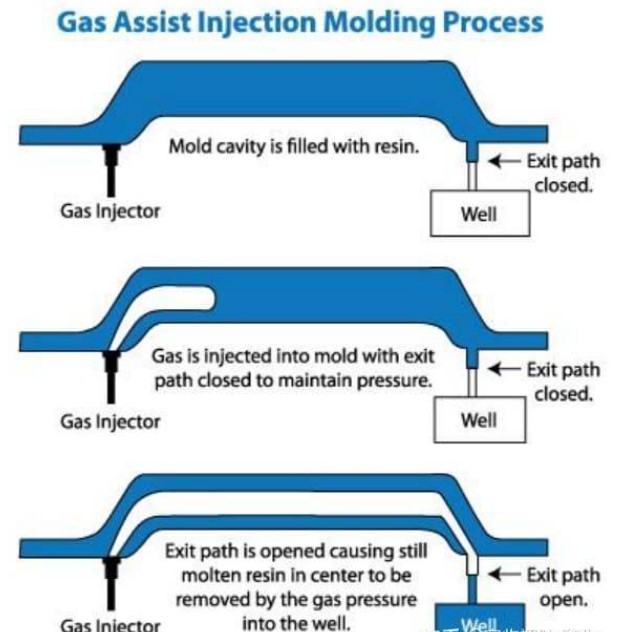

02. قالب تزریق به کمک گاز

این یک نوع پیچیده تر از قالب است. هنگام انجام قالب معمولی ، قطعات ضخیم تر تمایل به خشک شدن یا درمان آهسته تر از دیوارهای نازک تر دارند. دلیل این امر این است که فشار کافی برای بسته بندی صحیح رزین و ایجاد یکنواخت آن وجود ندارد.

در نتیجه ، رزین در نهایت به نظر می رسد که از نظر ساختار ناشایست ، ناخوشایند و ضعیف تر از آنچه که باید به دلیل کوچک شدن علائم باشد ، به نظر می رسد. قالب تزریق به کمک گاز راه حل این مشکل در قالب تزریق پلاستیکی قطعات پزشکی است.

این فرایند شامل عبور گاز از طریق کانال های ساخته شده در قالب است. گاز (نیتروژن) از وسط این قسمت های ضخیم تر عبور می کند. علاوه بر این ، این فشار مورد نیاز برای فشار دادن رزین را به طور محکم در برابر قالب ایجاد می کند و در نتیجه یک قسمت صاف و ساختاری سالم با کوچک شدن صفر ایجاد می شود.

روش قالب گیری تزریق با کمک گاز برای ساخت ابزارهایی با گوشه های تیز در طراحی مناسب نیست زیرا اگر در یک خط مستقیم جریان نداشته باشد ، فشار گاز کاهش می یابد. با این حال ، این نوع برای تولید قطعات پیچیده مناسب تر است.

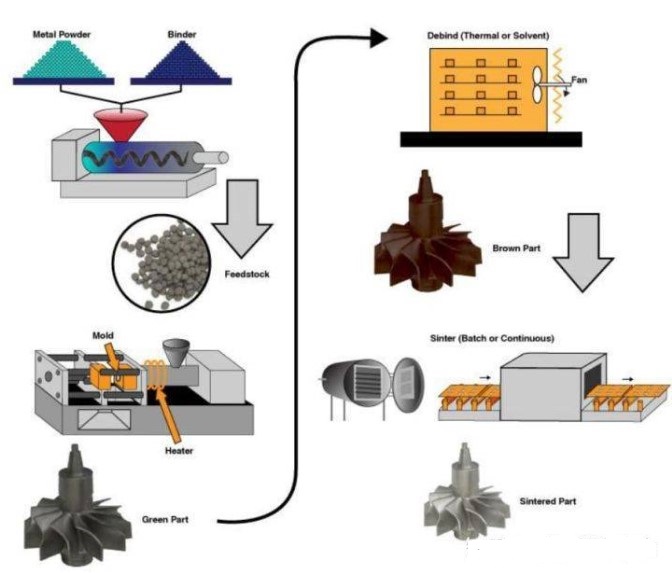

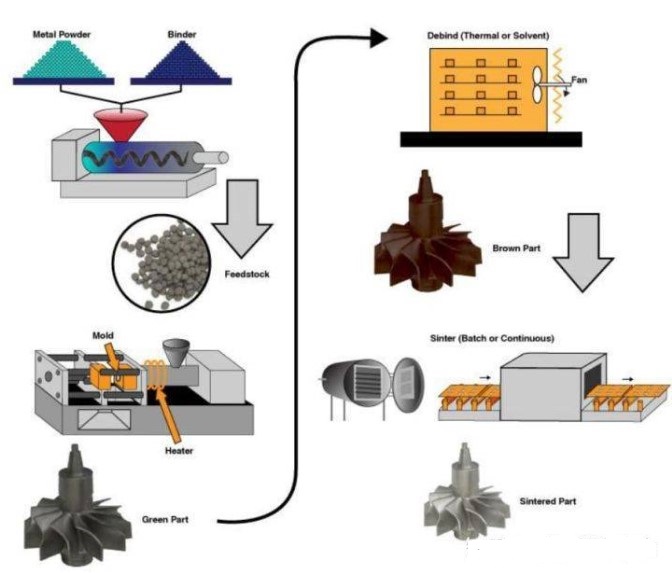

03. قالب تزریق فلزی

استفاده از فلزات در تولید دستگاه های پزشکی ، فناوری است که ما نمی توانیم از آن چشم پوشی کنیم. دلیل این امر این است که دستگاه های فلزی در صورت نیاز به چگالی بالا ، اندازه کوچک و تحرک نقش مهمی دارند. این امر از بسیاری از کاربردها و فواید چاپ سنتی سه بعدی ، قالب گیری پلاستیکی پزشکی یا قالب گیری به کمک گاز جلوگیری نمی کند.

به طور معمول ، فناوری اتمیزاسیون مخلوط پودر را از فلز مورد نظر تولید می کند. این پودر در گلوله ها (مواد خوراکی) تهیه می شود که حاوی یک اتصال دهنده است تا بتواند قالب را آسان تر کند.

پس از تزریق ، چسب با روشهای مختلفی از جمله حلالها ، فرآیندهای کاتالیزوری ، اجاق های داغ یا حتی ترکیبی از این روشها برداشته می شود. این در نهایت یک قسمت تزریق چگالی 100 درصدی را به جا می گذارد.

04. قالب تزریق سیلیکون مایع

برخی از وسایل پزشکی ، مانند ماسک های لوله کشی و تنفس ، نگهداری به روش بهداشتی دشوار است. بنابراین ، قالب تزریق سیلیکون مایع معمولاً مناسب ترین برای تولید چنین دستگاه هایی است.

نیازهای دقیق این فرایند به یک محیط تولید بهداشتی نیاز دارد. این محیط تضمین می کند که هیچ هوای محیط ، گرد و غبار یا رطوبت بر روی قالب یا مخلوط قرار نمی گیرد. ماده لاستیکی مانند تولید شده توسط این فرآیند در برابر مواد شیمیایی بسیار مقاوم است.

سیلیکون با بافت بیولوژیکی واکنش نشان نمی دهد و آن را برای کاشت ایمن مناسب تر می کند. با این حال ، این فرآیند قالب گیری تزریق نیاز به مراحل زیادی دارد. همچنین به خصوصیات مورد نظر محصول سیلیکون حاصل بستگی دارد.

پایان

Team Rapid MFG Co. ، Ltd سالهاست که به سرویس قالب گیری تزریق پلاستیک مشغول است. ما همه چیز را از طراحی و ساخت قالب پلاستیکی به قالب ، نقاشی و مونتاژ.