FDA基準を満たす耐久性のある信頼性の高い医療グレードコンポーネントを生産する1つの方法は、医学的射出成形を使用することです。このプロセスは、無数の利点があるため、最先端の医療機器を製造するための選択手順です。

今日、私たちは医学的射出成形プロセスと医療産業におけるその役割の意味を説明します。

医学的射出成形とは何ですか?

医学的射出成形は、医療機器、実験室ツール、機器、テスト機器など、医療および医薬品部品を製造するより安価で効率的な方法です。この方法で製造された医療部品は、高レベルの精度、品質、精度を達成します。

I.医療部品の射出成形の利点

医学的射出成形 プロセスは、業界で同様の生産手順を超えています。スムーズでシームレスな操作により、このプロセスは多くの利点を提供しますが、それを含むがこれらに限定されません

01。複数の材料オプション

射出成形プロセスは、材料を選択するための最も広い範囲のオプションを提供します。医学的射出成形は、射出成形材料の範囲を狭めますが、医療グレードの部品の製造に適した材料はまだたくさんあります。

02.コスト効率

医療プラスチック注入プロセスの設定方法は、不必要な射出成形コストを削減するのに役立ちます - 大量生産の配送と大量の製造は、プロセスの最大化に役立ちます。その結果、大量の医学注射部品が生成されるたびに、射出成形プロセスは部品あたりのコストを削減できます。

03。耐久性

射出成形に使用されるプラスチックに関する既知の事実の1つは、それが強く耐久性があることです。これらの材料は、頑固な強さと不利な環境と用途に抵抗を提供します。その結果、このプロセスの製品は、亀裂や破損なしに熱、鈍い力、振動に快適に耐えることができます。さらに、オートクレーブで滅菌されている場合、高温に屈することはありません。

04。優れた精度

優れた精度は、医療機器業界の射出成形プロセスにおける最も重要な要素です。耐性範囲が厳しいため、インチ、ミリメートル、またはセンチメートルは、成形の発達全体に影響を与える可能性があります。さらに、この高レベルの精度を達成するために、熟練した射出成形装置を使用する必要があります。

05。汚染物質に対する抵抗

この生産プロセスで使用される材料は、汚染物質の侵入に容易に耐性があります。さらに、不妊のままにするために多くの滅菌を必要としません。この要因により、資料はFDA規格やその他の規制の要件を簡単に満たしています。

ii。医療機器業界でのプラスチック射出成形の適用

医療機器業界でのプラスチック成形射出成形の適用は多様です。医療サプライヤーは、製品が必要な品質と安全基準を簡単に満たすことができるため、このプロセスを使用しています。さらに、医療機器の射出成形は、次の分野で役立ちます。

- 歯科用X線装置

- 整形外科

- 薬物送達用のコンポーネントとデバイス

- 試験管、ビーカー、その他の容器などの実験用品

- 手術器具および手術器具用の準備機器

- 医療および実験装置用のハウジング、ケース、エンクロージャー

iii。医療注射成分に使用される材料

医学的射出成形プロセスでは、さまざまな材料オプションを使用して、医療および医薬品の構成要素を製造しています。プロセスを効率的にするために使用されるさまざまなプラスチック射出成形材料があります。それらのいくつかは、

ポリプロピレン(PP)

ポリエチレン(PE)

ポリスチレン(PS)

ポリエーテルケトン(ピーク)

有機シリコンです

IV。医療プラスチック成形材料を選択する際の考慮事項

医療機器の射出成形プロセスは非常に重要であり、故障の可能性が高い。したがって、プロセスの設計、計画、運用の前後に多くの要因を考慮する必要があります。それらが含まれます

01。FDA要件

医療コンポーネントの製造の場合、FDA要件はすべてのプロセスでターゲット標準です。不妊と清潔さの規制は非常に厳格であり、厳密に順守する必要があります。生産のすべての段階で、すべての入力が必要な基準を満たすか、それを超えることを確認してください。医療グレードの認定のために、工場はコンポーネントと製造プロセスの基準を渡す必要があります。

02。滅菌プロセスに耐えます

医療製品の最小要件ですが、重要です。人体と接触するすべてのエンクロージャー機器または施設またはデバイスコンポーネントは、汚染に耐性がなければなりません。また、損傷を受けずに滅菌プロセスを受ける必要があります。

03。操作環境

悪条件に耐える能力は、プラスチック製の成形材料の重要な考慮事項です。熱、腐食、液体、振動、およびその他の人間の動きにさらされると、信頼性が高く耐久性がなければなりません。このプロセスで使用されるプラスチックのほとんどは、この要件で高くランク付けされています。

04。耐久性と強度

医療分野のバイオハザードを回避または最小化するために、製造機器には脆弱なプラスチックはないはずです。したがって、選択した各材料には、使用する前に満足のいく耐久性インデックスが必要です。さらに重要なことは、高レベルの引張強度を示すことができるはずです。

05。一般的な使用

選択前に材料が使用される領域を常に考慮してください。たとえば、注射器、針、チューブ、コネクタなどの使い捨て材料は、透明で柔軟で、滅菌しやすいものでなければなりません。同様に、外科的注射成分は軽量で人間工学に基づいている必要があります。

V.医療機器の製造に使用される射出成形技術の一般的なタイプ

射出成形サービスを提供するメーカーは、さまざまなプラスチック成形技術を使用して、医療用グレードの部品を生産しています。しかし、ここでは、 を含む4つの一般的なタイプを調べます

- 薄壁成形

- ガス補助射出成形

- 金属射出成形

- 液体シリコン射出成形

01。薄い壁の成形

薄壁成形は、医療機器業界にとってプラスチック射出成形の最も一般的なプロセスの1つです。機能と患者の快適さを伴うツールまたは効果を作成するために使用されます。医療機器の注入された部分の壁は、完全な部品に比べてはるかに薄いです。壁は通常、1 mmより薄いです。

この方法で製造されたデバイスは、材料に大きな需要があります。壁は薄いですが、デバイスまたはツールはその完全性と耐久性をある程度維持します。これらの要件のため、基本材料はしばしばプラスチック(特にLCPまたはポリプロピレン、またはナイロンでさえ)です。

生産で使用される材料は、製造されているオブジェクトに大きく依存します。これらの金型(プロトタイプ)は、利用可能性を確保するために広範なテストを受けます。

このタイプの射出成形を使用して生産されたデバイスには、ウェアラブルデバイス、手術ツール、カテーテルアブレーションツールが含まれます。

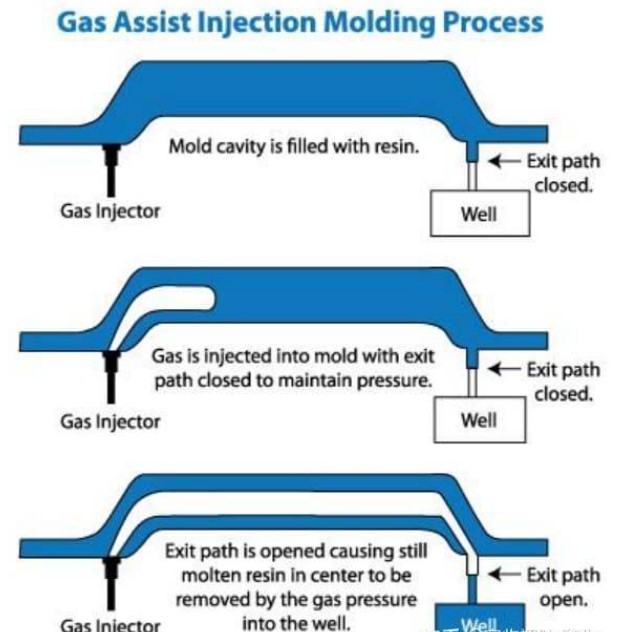

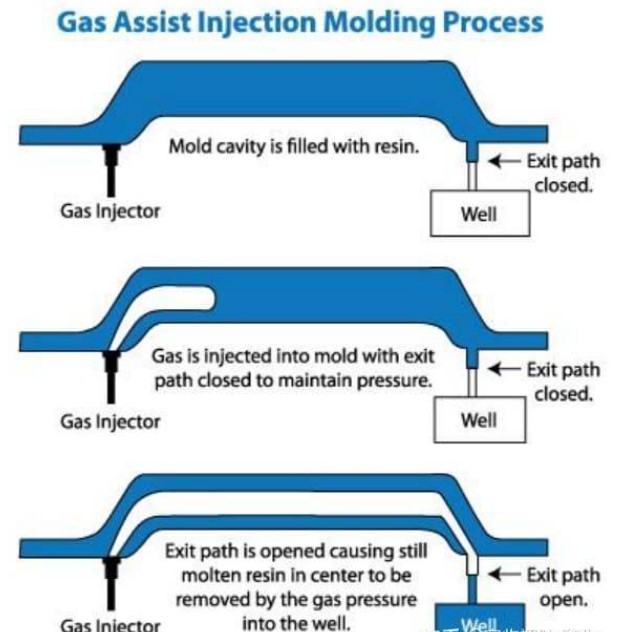

02。ガス補助射出成形

これは、より複雑なタイプの成形です。従来の成形を実行するとき、厚い部品は薄い壁よりも乾燥したり、ゆっくりと治療する傾向があります。この理由は、樹脂を適切に詰めて均一にするのに十分な圧力がないためです。

その結果、樹脂は、縮小マークのためにあるよりも、構造が見苦しく、見苦しく、弱いように見えます。ガス支援射出成形は、医療部品のプラスチック射出成形におけるこの問題の解決策です。

このプロセスには、金型に組み込まれたチャネルにガスを渡すことが含まれます。ガス(窒素)は、これらの厚い部分の中央を通過します。さらに、これにより、樹脂を金型に対してしっかりと押すのに必要な圧力が生じ、ゼロ収縮で滑らかで構造的に健全な部分が生じます。

ガス支援射出成形法は、直線で流れないとガス圧が低下するため、設計に鋭い角を持つツールを作るのに適していません。ただし、このタイプは、複雑な部品の製造に適しています。

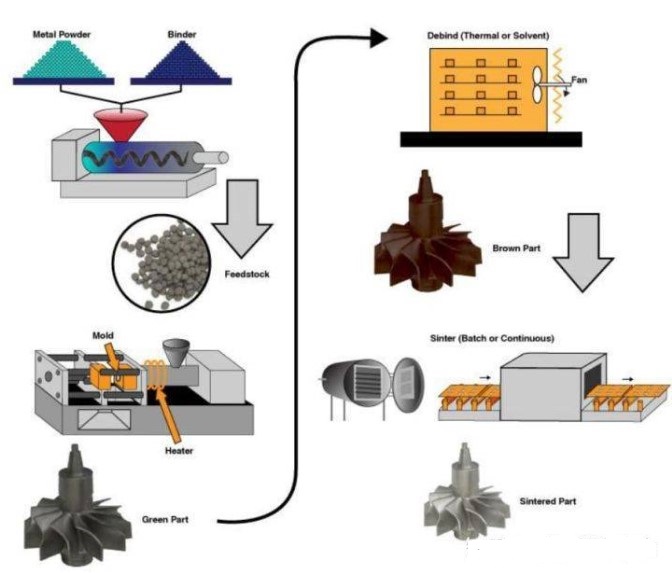

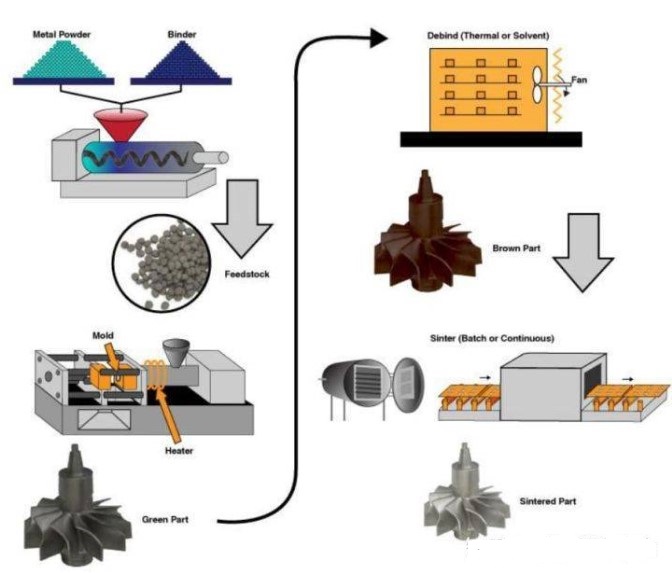

03。金属射出成形

医療機器の製造における金属の使用は、私たちが無視できない技術です。この理由は、高密度、サイズ、モビリティが必要な場合、金属デバイスが重要な役割を果たすからです。これは、従来の3D印刷、医療プラスチック成形、またはガス支援成形の多くの用途と利点を損なうものではありません。

通常、霧化技術は、目的の金属から粉末混合物を生成します。この粉末は、バインダーを含むペレット(原料)になり、型型を容易にします。

注入後、バインダーは、溶媒、触媒プロセス、ホットオーブン、さらにはこれらの方法の組み合わせなど、さまざまな方法で除去されます。これにより、最終的には100%密度の射出成形部品が残ります。

04。液体シリコン射出成形

チューブや呼吸マスクなどの一部の医療機器は、衛生的な方法で維持することが困難です。したがって、液体シリコン射出成形は通常、そのようなデバイスを生産するのに最も適しています。

このプロセスの厳しい要件には、衛生生産環境が必要です。この環境により、周囲の空気、ほこり、または水分が型や混合物が固化して堆積しないようにします。このプロセスによって生成されるゴム状の物質は、化学物質に対して非常に耐性があります。

シリコンは生物学的組織と反応せず、安全な着床により適しています。ただし、この射出成形プロセスには多くのステップが必要です。また、結果として得られるシリコン製品の望ましい特性にも依存します。

結論

Team Rapid MFG Co.、Ltdは、長年にわたってプラスチック射出成形サービスに従事してきました。からすべてを処理します 成形へのプラスチック型の設計と製造。、塗装、アセンブリ